Modularisierung 4.0 - Produkte, Produktion und Dienstleistungen

[29.07.2013]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Zielkonflikt zwischen Effizienz und Flexibilität

Der Ausgangspunkt heutiger Produktionssysteme ist geprägt von einem hohen Innovations-, Kosten-, Zeit- und Qualitätswettbewerb, der eine zunehmende Auffächerung des Produktangebots zur Konsequenz hat. Als Innovationstreiber stehen viele Unternehmen vor der permanenten Herausforderung, komplexe technische Konzepte mit sich dynamisch entwickelnden Kundenanforderungen in Einklang zu bringen. Das Produktionssystem bildet den Kristallisationspunkt, in dem die Anforderungsvielfalt in interne Produkt-, Prozess und Organisationsstrukturen übersetzt werden. Um die Zukunftsfähigkeit des Produktionssystems weiter auszubauen, gilt es den Zielkonflikt zwischen Effizienz und Flexibilität aufzulösen und eine nachhaltige Produktivitätssteigerung zu ermöglichen. Das Ziel der Modularisierung 4.0 ist die Entwicklung eines effizienten und gleichzeitig flexiblen Produktionssystems. Die Modularisierung 4.0 ermöglicht es, den klassischen Zielkonflikt zwischen Effizienz und Flexibilität aufzuheben und bislang verborgene Potenziale umzusetzen. Dies sichert in dem zunehmenden globalen Konkurrenzdruck wichtige Wettbewerbsvorteile, die nachhaltig den Unternehmenswert steigern.

Übertragung der Grundkonzepte der Produktmodularisierung auf Produktionssysteme

Die steigende Komplexität von Technologien und Produkten sowie der Vielfalt von Kundenanforderungen zwingt die Unternehmen, auf der einen Seite eine hohe Anzahl an Varianten anzubieten und auf der anderen Seite Entwicklungskosten zu reduzieren, Flexibilität bereit zu stellen, Qualität zu sichern und die Time-to-Market zu verkürzen. Die modulare Gestaltung von Produkten und Dienstleistungen ist bereits Status quo bei global agierenden Unternehmen. Die bisherige Modularisierung ermöglicht die Realisierung von Skaleneffekten in der Entwicklung, im Einkauf und in der Produktion. Diese Potenziale sind jedoch weitestgehend aufgebraucht, so dass neue Methoden und Konzepte gefunden werden müssen, um im internationalen Wettbewerb zu bestehen. Die Grundkonzepte der Produktmodularisierung, die den Unternehmen eine hohe Produktvielfalt, bei gleichzeitig geringer Varianz der Module nach innen, ermöglicht, wird im Rahmen der Modularisierung 4.0 auf das gesamte Produktionssystem übertragen und weiterentwickelt.

Modulare Fabrik als Grundlage der Modularisierung 4.0

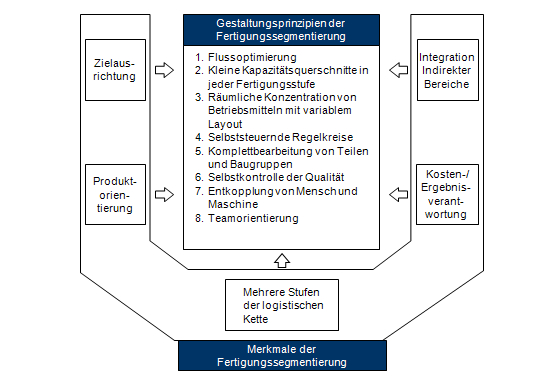

Als Grundlage zur Gestaltung modularer Produktionssysteme dient das Konzept der Modularen Fabrik. Die Schaffung modularer Fabrikstrukturen durch Segmentierung beruht auf der organisatorischen Trennung der logistischen Ketten durch Schaffung von Segmenten in direkten und indirekten Bereichen. Die konsequente Verwirklichung des Segmentierungsgedankens führt zur Aufteilung der Fabrik in produkt- und kundenorientierte Module. Die Fertigungssegmentierung führt nach dem "Fabrik-in-der-Fabrik"-Konzept zu kleinen, autonomen, produktorientierten Einheiten. Ziel der Fertigungssegmentierung ist es, in Abhängigkeit von der Situation ein spezifisches Produktionssystem zu realisieren, das innerhalb definierter Grenzen flexibel agieren kann. Beim Aufbau von Fertigungssegmenten sind, wie in der Abbildung dargestellt, verschiedene, sich gegenseitig ergänzende Gestaltungsprinzipien anzuwenden: Flussoptimierung, kleine Kapazitätsquerschnitte, räumliche Konzentration von Betriebsmitteln, selbststeuernde Regelkreise, Komplettbearbeitung von Teilen und Baugruppen, Qualitätssicherung durch Selbstkontrolle der Qualität, Entkopplung von Mensch und Maschine sowie Teamorientierung.

Abbildung 1: Fertigungssegmentierung

Die Modularisierung von Produktionssystemen bezeichnet zusätzlich zur klassischen Modularisierung der Produktarchitektur die ganzheitliche Modularisierung der Produktarchitektur, dem Bearbeitungssystem, Materialflusssystem, Personal- und Organisationssystem, Qualitätssystem und dem Planungs- und Steuerungssystem. Die Modularisierung des Produktionssystems erfolgt dabei entsprechend der klassischen Modularisierungs- und Plattformstrategien. Im Rahmen der Bearbeitungs- und Materialflusssysteme werden z.B. die Maschinen und Anlagen in Modulen zusammengefasst, die eine hohe Flexibilität und Wiederverwendbarkeit von Anlagen und Planungsleistungen gewährleisten. Im Personal- und Organisationssystem, werden genau wie bei den Planungs- und Steuerungssystemen sowie Qualitätssystemen modulare Strukturen gebildet, die die Flexibilität des Unternehmens steigern. Sauber definierte Schnittstellen stellen dabei eine wichtige Voraussetzung dar, um eine systematische Wiederverwendung von Modulen innerhalb des Produktionssystems gewährleisten zu können.

Methodeneinsatz zur Gestaltung der Modularisierung 4.0

Die Modularisierung des Produktionssystems erfordert eine strikte Trennung zwischen der Entwicklung von neuen Modulen und der Anpassung von bestehenden Modulen. Insbesondere die Definition modulübergreifender Strategien erfordert einen strukturierten Methodeneinsatz, um einen betriebswirtschaftlich sinnvollen Grad der Modularisierung auszuarbeiten. Bei der Identifikation einer optimalen Bündelung für Plattformen sind zahlreiche externe (Marktbedürfnisse, Wachstumsbereiche, Konkurrenzprodukte) und interne Faktoren (bestehende Plattform, Technologien, Fertigungsprozesse, organisatorische Fähigkeiten) zu berücksichtigen. Sinnvolle Unterstützung bieten hierbei die Anwendung betriebswirtschaftlicher Methoden, wie beispielsweise die Funktionsstrukturanalyse und die Spaltungs-/Bündelungstreiber-Matrix zur Strukturierung der Software-Produkte sowie die Function-Points-Analyse, das Zielkostenkontrolldiagramm zur Ermittlung der Entwicklungskosten und die Ableitung eines ausgewogenen Kosten-/ Nutzen-Verhältnisses für bestimmte Produktfunktionen.

Auswirkungen der Modularisierung 4.0

Die Erarbeitung und Umsetzung der Modularisierung erzeugt zunächst einen Mehraufwand, der sich durch Einsparungen und Beschleunigungen in der Planung bereits nach kurzer Zeit wieder amortisiert hat. Im Rahmen der Implementierung von Modularisierung 4.0 in konkreten Beratungsprojekten konnte festgestellt werden, dass durch die Implementierung von modularen Produktionssystemen:

- eine hohe Produktvielfalt effizient und flexibel erzeugt wird,

- Anlaufkurven durch standardisierte und erprobte Module verkürzt werden,

- das Investitionsvolumen gesenkt wird,

- die Wiederverwendbarkeit der Module steigt,

- Skalierbarkeit erzeugt wird,

- der Planungsaufwand sinkt,

- die Effizienz in der Instandhaltung steigt,

- ein hoher Qualitätsstandard sichergestellt wird,

- Erfahrungswissen der Mitarbeiter in Modulen allgemein zugänglich wird und

- die Lernkurven der Mitarbeiter verkürzt werden.

Fazit und Potenziale

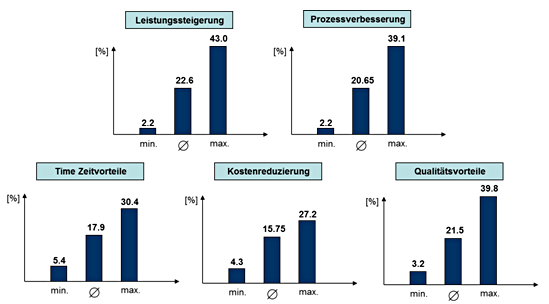

Durch systematische Übertragung von Modularisierung und Plattformstrategien auf die ganzheitliche Modularisierung des Produktionssystems, können signifikante Kosteneinsparungen erzielt werden. Das vom TCW entwickelte Vorgehen zur Modularisierung 4.0 ermöglicht es, bestehende Strukturen zu transformieren und neue Produkte, Fabriken und Dienstleistungen nach Best Practice zu planen. In diversen Beratungsprojekten konnten bereits erhebliche Einsparpotenziale realisiert werden. Die Modularisierung von Produkten und Dienstleistungen brachte in den Fallbeispielen im Durchschnitt 28% Einsparungen. Die Modularisierung des Produktionssystems hat das Investitionsvolumen in Anlagen und Werkzeugen bei einem Brownfieldansatz um mehr als 32% gesenkt. Bei Greenfieldansätzen konnten, wie in der Abbildung dargestellt, Leistungssteigerungen, Prozessverbesserungen, Time-to-Market, Kostenreduzierungen und Qualitätsvorteile zwischen 27% und 43% erreicht werden.

Abbildung 2: Potenziale

Publikationen

- Electronic Manufacturing

Produktivitäts- und Qualitätsoffensive in der Fabrik mit E-Technologien - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Modulare Unternehmensorganisation

Leitfaden zur Einführung föderalistischer Organisationsprinzipien in Unternehmungen - PPS-Systeme

Leitfaden zur kontinuierlichen Weiterentwicklung von PPS-Systemen - Virtuelle Fabrik

Wandlungsfähigkeit durch dynamische Unternehmenskooperation