Just-in-Time (JIT)

Das JIT-Prinzip ist ein System zur effizienten Steuerung der Supply Chain, bei dem jeder Kunde sein Produkt zur richtigen Zeit, am richtigen Ort und in der richtigen Qualität erhält.

Herausforderung

Durch die Flexibilisierung der Belieferungskonzepte reagieren Unternehmen des produzierenden Gewerbes auf die steigende Kundensensibilität hinsichtlich kurzer Lieferzeiten, einer hohen Liefertermintreue und hoher Änderungsflexibilität. Die Einführung von „Just in Time“-(JIT) bzw. „Just in Sequence“-(JIS) Belieferungskonzepten beschränkte sich früher auf die Lean Production der Automobil- und Zulieferindustrie mit hohen Absatzzahlen. In kleinen und mittelständischen Unternehmen (KMU) scheitert sie häufig an einer nicht systematischen Planung und Umsetzung des Konzepts innerhalb des Produktionssystems. Häufig ist JIT gerade in diesem Bereich notwendig, um auf verkürzte Produktlebenszyklen und steigende Variantenzahlen reagieren zu können. Bei der erfolgreichen Umsetzung von JIT bzw. JIS muss die gesamte Supply Chain analysiert werden.

Das TCW Konzept

Aufgabe der Logistik ist nicht allein die Bereitstellung der richtigen Teile zur richtigen Zeit in der richtigen Menge und Qualität am richtigen Ort, sondern vielmehr die effiziente Steuerung der gesamten Supply Chain. Jeder Kunde erhält sein individuell konfiguriertes Produkt zum vereinbarten Liefertermin in der gewünschten Qualität am gewünschten Ort.

- Bestände in der Anlieferung, der Produktion und im Fertigwarenlager stellen gespeicherte Kapazitäten dar. Die gespeicherten Kapazitäten steigern die Kapitalbindungskosten des Unternehmens und senken seine Reaktionsfähigkeit. Die hohen Kosten verhindern, dass das Unternehmen schnell auf die Markterfordernisse reagiert und gefährden die Wettbewerbsfähigkeit des Unternehmens.

- Bestände verdecken Fehler. Hohe Bestände können Probleme wie eine ineffiziente Beschaffung, hohe Ausschussraten, eine mangelhafte Produktionsplanung oder eine stark funktionsorientierte Aufbauorganisation ausgleichen. Nur eine ausgeprägte Flussorientierung in der Produktion mit niedrigen Beständen ermöglicht die Identifikation ineffizienter Produktionsprozesse. Handlungsfelder können aufgezeigt werden und die Produktivität gesteigert werden.

- Bestände verursachen hohe Durchlaufzeiten in der Produktion und verhindern somit eine schnelle Reaktionsfähigkeit des Unternehmens auf neue Marktgegebenheiten. Bei hohem Lagerumschlag können Durchlaufzeiten und Wiederbeschaffungszeiten optimiert werden und die Leistungsfähigkeit gesteigert werden.

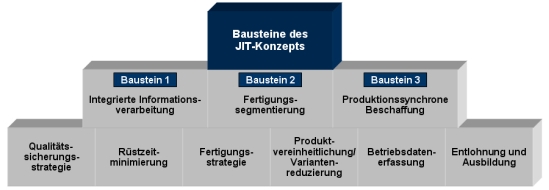

Antwort auf die drei Erkenntnisse kann das JIT-Konzept liefern. Grundvoraussetzung des Konzepts ist die unternehmensspezifische Kombination konzeptioneller Methodenbausteine.

Durch die Ausgestaltung der Methodenbausteine werden die Bestandsverantwortung und die Abwicklung der Belieferung auf Lieferanten oder Dienstleister verlagert. Das JIT-Konzept ermöglicht dem Unternehmen so, sich auf seine Kernkompetenzen zu konzentrieren.

Voraussetzung für die erfolgreiche Übertragung der Verantwortung sind die Gestaltung effizienter interner und externer Prozesse und eine hohe Prozesssicherheit. Durch die Reorganisation der Beschaffungsprozesse und die Einführung eines nachhaltigen Produktionssystems werden eine Optimierung der Flussorientierung und eine Steigerung der Flexibilität innerhalb der Fertigung ermöglicht. Das Unternehmen wird in die Lage versetzt, seine Produktion auf die steigenden logistischen Anforderungen des Marktumfeldes anzupassen.

Durch die Belieferung über JIT wird neben der Bestandsverantwortung auch die Qualitätsverantwortung auf die Zulieferer übertragen. So wird die Qualitätskontrolle in der Warenannahme des Unternehmens überflüssig und die Pufferung noch auf den Trailern des Logistikdienstleisters ermöglicht.

Vorgehensweise

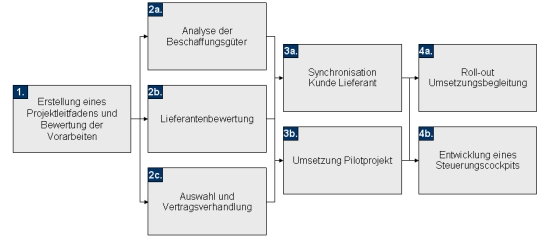

Die Auswahl der geeigneten Materialien beruht auf einer IT-gestützten, kombinierten ABC- und XYZ-Analyse. Durch die Auswertung der ABC-Analyse können die Materialien ermittelt werden, die den höchsten Beitrag zur absoluten Bestandssenkung leisten. Mit Hilfe der XYZ-Analyse werden Materialien identifiziert, die eine relativ hohe Verbrauchsstetigkeit aufweisen. Eine hohe Verbrauchsstetigkeit der Beschaffungsgüter reduziert die Komplexität des JIT-Konzepts und ermöglicht die effiziente Anbindung der Lieferanten.

Eine umfassende Lieferantenbewertung hinsichtlich Qualität, Kosten, Technologie und logistischer Anbindung liefert erste Kriterien zur Lieferantenwahl. Bei hoch bewerteten Lieferanten ist eine unternehmensübergreifende Kooperation hinsichtlich eines transparenten Datenaustauschs erfahrungsgemäß umsetzbar. Nach Auswahl geeigneter Lieferanten und Verhandlungen über eine mögliche Zusammenarbeit werden die inner- und zwischenbetrieblichen Abläufe bei Abnehmer und Lieferant synchronisiert. Dazu ist eine Überprüfung der Maschinen- und Personalkapazitäten notwendig und eine anschließende Abstimmung erforderlich. Eine hohe Transparenz in der Phase der Synchronisation und in der Umsetzung des Konzepts stellt einen entscheidenden Erfolgsfaktor dar. Nach Umsetzung mit Pilotlieferanten kann das Konzept auf weitere Partner ausgeweitet werden. Die Hebung der Potenziale wird mit Hilfe eines Steuerungscockpits verfolgt. Ein Soll-Ist-Vergleich steigert die Prozesssicherheit und ermöglicht die kontinuierliche Verbesserung des JIT-Konzepts.

Ergebnisse / Potenziale

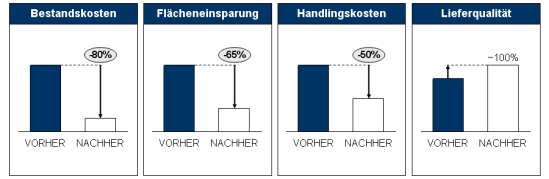

Aus den Erfahrungen des TCW können Produktionssysteme in Unternehmen durch Umsetzung des JIT-Konzepts die Bestandskosten um bis zu 80% senken. Dabei werden Flächeneinsparungen durch die Vermeidung von Lagerflächen von 65% erzielt. Die Integration der Lieferanten in das Qualitätssicherungskonzept steigert das Qualitätsbewusstsein der Lieferanten. Bei der Integration der Lieferanten werden so zum Teil Null-Fehler-Toleranzen vereinbart und die Lieferqualität auf annähernd 100% gesteigert. Weitere hohe Potenziale werden durch Einsparung der Handlingskosten erzielt. Die Konzentration mehrerer Lagerstufen und die Umsetzung einer direkten Belieferung der Produktion senken die Handlingskosten im Schnitt um bis zu 50%.

Weiterführende Literatur zum Thema JIT/Just-in-Time

- Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Abnehmer-Lieferanten-Prozessmanagement

Eine theoretische und empirische Modellanalyse - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Bewertung logistischer Leistungen

Abschlussbericht des Forschungsprojektes BiLog - Das Just-In-Time-Konzept

Produktion und Zulieferung auf Abruf - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Erfolgreiche Logistikstrategien mithilfe von IT

Erreichung von Wettbewerbsvorteilen durch den gezielten Einsatz von Informationstechnologien - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Fertigungsstrategien

Reorganisationskonzepte für eine schlanke Produktion und Zulieferung - Fremdbezug von Logistikleistungen

Leitfaden zum effizienten Fremdbezug von logistischen Leistungen und zur effizienten Integration von Logistikdienstleistern - KANBAN-Produktionssteuerung

Einsatz von Karten und elektronischem Kanban zur Einführung des Hol-Prinzips - Logistik

Prozess-Management, Organisation und Methoden - Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen - Produktions- und Zuliefernetzwerke

Wissenschaftliche Betrachtung von Produktions- und Zuliefernetzwerken - Produktionssynchrone Beschaffung

Einführungsleitfaden - Supply Chain Management

Konzepte und Anwendungen - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Supply Chain Management

Optimierung der Wertschöpfungskette - Wertorientiertes Logistikcontrolling

Eine theoretische und empirische Untersuchung

Tools zum Thema JIT/Just-in-Time

- Einkaufspotenzialanalyse

Realisierung von Einkaufspotenzialen durch die bewusste Gestaltung differenzierter Abnehmer-Lieferanten-Beziehungen - F&E-Zulieferer-Check

Differenzierte Handlungsempfehlungen zur Verbesserung von F&E-Kooperationen durch systematische Analyse und Bewertung - Logistik-Potenzial Check

Verknüpfung der Daten des „SCM-Check“ mit finanziellen Kennzahlen des Unternehmens und Darstellung des Wertbeitrags der Logistik - SCM-Check

Qualitative Beurteilung der Leistungsfähigkeit von Supply Chains und Aufzeigen von Handlungsempfehlungen - TCW 5-Tage Audit

Umfassende Analyse der unternehmerischen Prozesse und Strukturen