Schlanke Produktionssysteme

Um zukünftig den gestiegenen Herausforderungen durch kundenindividuelle Produkte und verkürzten Produktlebenzyklen gerecht zu werden, sind schlanke Produktionssysteme zu gestalten. Dabei sind für jedes Unternehmen geeignete Strategien und Methoden auszuwählen und miteinander zu kombinieren.

Herausforderung

Industrieunternehmen stehen vor der Herausforderung, bei hohen Wachstumsraten und gleichzeitig steigendem Kostendruck das Ertragspotenzial ihrer Unternehmen zu sichern und langfristig zu steigern. Aktuelle Untersuchungen zeigen, dass die Fähigkeit, komplexe Produktions- und Logistiksysteme stabil zu managen und zu optimieren, als eine zentrale Basiskompetenz für die Zukunftsfähigkeit von Industrieunternehmen zu betrachten ist.

Das TCW Konzept

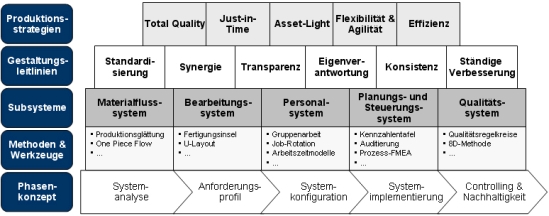

Ein Produktionssystem ist ein dynamisches Netzwerk von Gestaltungsprinzipien, Methoden und Werkzeugen zur Planung, zum Betrieb und zur permanenten Prozessverbesserung von Produktionsunternehmen. Die Herausforderung bei der Konzeption und Einführung besteht darin, eine unternehmensspezifische Auswahl der für das eigene Unternehmen geeigneten Strategien und Methoden zu treffen und diese effizienzoptimal zu kombinieren.

Ausgangspunkt hierfür ist die grundsätzliche strategische Ausrichtung des Unternehmens, die innerhalb der Produktion umgesetzt werden soll. Die Gewichtung der strategischen Zielsetzungen ermöglicht die Bildung eines Anforderungsprofils, aufgrund dessen in den einzelnen Modulen eine angepasste Methodenkonfiguration erfolgen kann.

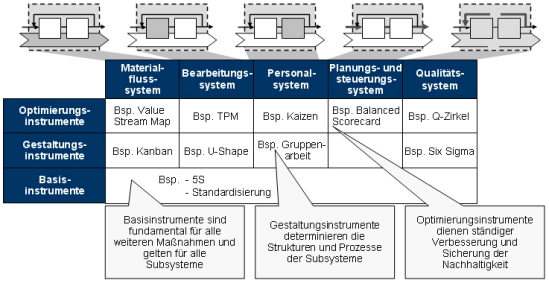

Bei der Auswahl von geeigneten Methoden und Konzepten sind zunächst die Methoden zu integrieren, die eine Basiskompetenz für den Aufbau eines Produktionssystems darstellen. Diese zielen insbesondere auf die Erreichung einer Prozess- und Informationstransparenz im Unternehmen.

Hierauf aufbauend sind Methoden zu implementieren, die eine gezielte Verbesserung der Performance in den einzelnen Produktionsbereichen ermöglichen. Dabei werden für die einzelnen Module die Methoden gewählt, die eine Umsetzung der strategischen Ausrichtung und der operativen Zielsetzungen ermöglichen.

Um die Nachhaltigkeit des Systems zu sichern, sind schließlich Methoden zu integrieren, die die kontinuierliche Verbesserung im Sinne einer ständigen Rückkopplung hinsichtlich Methodeneinsatz und Performance ermöglichen.

Das Konzept integrierter Produktionssysteme stellt einen ganzheitlichen Ansatz dar, der durch einen unternehmensspezifisch konfigurierten Methoden-Mix umfassend angelegt ist. Dieser Ansatz verhindert die negativen Wirkungen kurzfristiger Produktivitätsprogramme, die in der Regel auf wenige Methoden setzen und dadurch in der Gefahr stehen die Mitarbeiter ungenügend zu integrieren und nur kurzfristige Verbesserungen zu bewirken. Ziel eines Produktionssystems ist die Durchdringung der gesamten Produktionsstrukturen und -prozesse. Entsprechend sind die realisierbaren Potenziale erheblich.

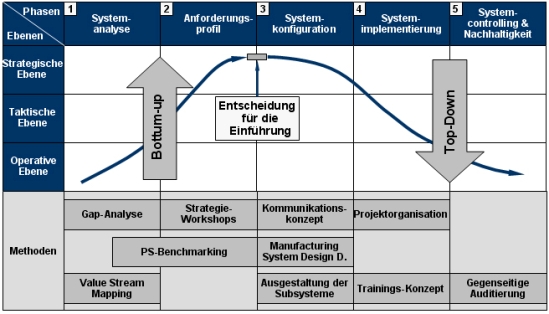

Die Einführung eines Produktionssystems stellt hohe Anforderungen an die Systematik der Vorgehensweise sowie an die Projektorganisation. Im Gegensatz zur Einführung von spezifischen Methoden oder Konzepten muss hierbei eine fundierte Analyse der Ausgangssituation erfolgen, um einen optimalen Methoden-Mix sowie die Integration aller Mitarbeiter zu erreichen.

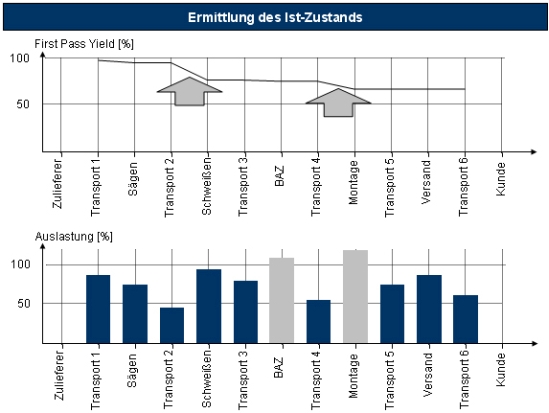

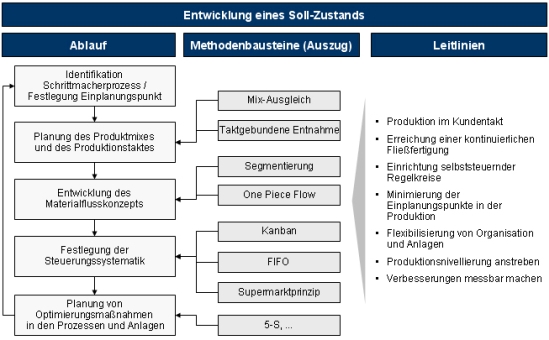

Entsprechend beginnt der Implementierungsprozess mit der Analyse der Ist-Situation, die in einem detaillierten Performance-Profil abgebildet wird. Dabei werden nicht nur die Schwächen identifiziert, sondern vor allem bereits vorhandene Best-Practice-Lösungen, die bisher nur lokal in einigen Bereichen vorhanden sind. Die Verbreitung der unternehmensinternen Best-Lösungen ist während der später folgenden Implementierungsphase ein Erfolgsfaktor für die Motivation der Mitarbeiter. Dem eigenen Performance-Profil werden in einem nächsten Schritt externe Profile gegenübergestellt, um die Entwicklungsmöglichkeiten und Ansatzpunkte für das eigene Unternehmen zu identifizieren. Diese Phase schließt mit der Definition eines detaillierten Anforderungsprofils für die Produktionssystemgestaltung.

Auf Basis der Anforderungen und der Entwicklungsmöglichkeiten kann nun ein unternehmensspezifisches Konzept erarbeitet werden. Dies betrifft die Erstellung der notwendigen Methoden und Konzepte, aber auch den Aufbau einer geeigneten Projektorganisation und Vorgehensweise. Die Implementierung des Systems kann sowohl in einem Pilotbereich als auch in einer breit angelegten, schrittweisen Einführung von Methoden erfolgen.

Innerhalb von großen Produktionsnetzwerken sollte die Implementierung des Systems durch ein Auditierungskonzept unterstützt werden. Dieses setzt auf die Eigeninitiative autonomer Produktionseinheiten. Dabei werden innerhalb der regelmäßigen Audits der Stand der Implementierung ermittelt und gemeinsam mit den auditierten Produktionseinheiten Maßnahmenpläne für eine schnelle Optimierung des eigenen Produktionssystems definiert. Mit dem Roll-out der einzelnen Konzeptbausteine endet zwar das initiale Einführungsprogramm, für ein nachhaltig effizientes Produktionssystem ist jedoch der Einführungsprozess im Sinne einer ständigen Erneuerung immer wieder zu durchlaufen. Hierfür sollte das Produktionscontrolling um Aspekte ergänzt werden, die über die quantitative Messung von Kennzahlen hinausgehen, damit auch der Implementierungsgrad von Methoden in den einzelnen Bereichen bewertet wird.

Ergebnisse / Potenziale

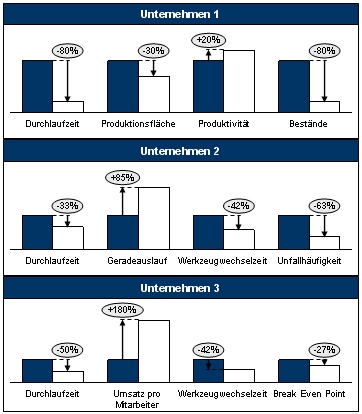

Durch die Einführung ganzheitlicher Produktionssysteme werden erhebliche Einsparpotenziale realisiert, da sämtliche Bereiche der Produktion analysiert und aufeinander abgestimmte, unternehmensindividuelle Optimierungsmaßnahmen umgesetzt werden. Exemplarisch sind im Folgenden wesentliche Kennzahlen von drei unterschiedlichen Unternehmen dargestellt, nachdem dort individuell angepasste Produktionssysteme erfolgreich implementiert wurden.

Weiterführende Literatur zum Thema Produktionssysteme

- Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - FMEA

Präventive Fehlervermeidung für Konstruktions- und Geschäftsprozesse - Innovationsmanagement

Leitfaden zur Einführung eines effektiven und effizienten Innovationsmanagements - Kontinuierliche Verbesserung

Leitfaden zur Innovation und Verbesserung im Unternehmen - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionscontrolling

Systemorientiertes Controlling schlanker Produktionsstrukturen - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Produktklinik

Wertgestaltung von Produkten und Prozessen – Methoden und Fallbeispiele - Prozessklinik

Leitfaden zur Wertgestaltung und Benchmarking von Geschäftsprozessen - Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement - Wissensmanagement

Ein neuer Erfolgsfaktor für Unternehmen

Tools zum Thema Produktionssysteme

- KANBAN-Dimensionierung

Optimale Neu- oder Re-Dimensionierung von Kanban-Kreisläufen und automatisierte Berechnung von Auslegungsgrößen - Kennzahlen Cockpit

Visualisierung geeigneter Kennzahlen für ein durchgängiges Controlling aller Bereiche zur langfristigen Erfolgssicherung - TCW-Potenzialmanager

Umsetzung identifizierter Verbesserungspotenziale in allen Unternehmensbereichen effizient kontrollieren