Produktionssystemaudit

Das Produktionssystemaudit unterstützt Unternehmen bei der Implementierung und Weiterentwicklung effizienter Produktionssysteme. Ziel des Audits ist es, dem Unternehmen ein umfassendes Bild über den Status des eigenen Produktionssystems zu geben und Leistungslücken zu identifizieren und Verbesserungspotenziale abzuleiten.

Herausforderungen

Spätestens seit der MIT-Studie zum Erfolg japanischer Produktionssysteme ist die Bedeutung einer integrierten Produktionsstrategie in weiten Teilen der Industrie bekannt. Die Zielsetzung, im eigenen Unternehmen ein durchgängiges Produktionssystem einzuführen, stellt sich jedoch nach wie vor als eine der größten Herausforderungen im Produktionsbereich dar. Zwar werden an vielen Produktionsstandorten bestimmte Methoden und Konzepte, die in ein Produktionssystem integriert werden sollen, eingesetzt, doch ein ganzheitlicher Ansatz wird selten realisiert. Die Produktionsnetzwerke sind in der Regel von einer großen Heterogenität geprägt und innerhalb der Produktionsstrukturen hat bisher nur eine geringe Anpassung zwischen den einzelnen Werken stattgefunden. Oftmals handelt es sich auch um eine „Kopie“, die nicht den Anforderungen des eigenen Unternehmens genügt. Einen wesentlichen Schritt, um die volle und ganzheitliche Wirksamkeit von Produktionssystemen zu entfalten, um alle internen Synergiequellen durch ein einheitliches Produktionssystems auszuschöpfen und das Leistungspotenzial der eigenen Produktionsstandorte langfristig zu sichern, stellt das Produktionssystemaudit des TCW dar.

Das TCW Konzept

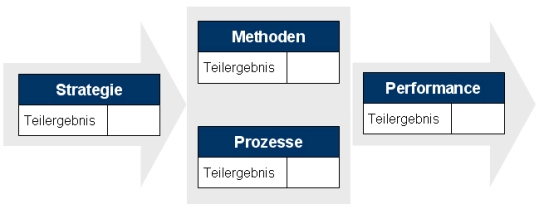

Das TCW-Produktionssystemaudit unterstützt Unternehmen bei der Implementierung und Weiterentwicklung effizienter Produktionssysteme. Die Auditierung hat zum Ziel, dem Unternehmen ein umfassendes Bild über den Status des eigenen Produktionssystems zu geben und Leistungslücken zu identifizieren. Dazu kann sowohl eine Analyse einzelner Produktionsstandorte als auch von Produktionsnetzwerken durchgeführt werden. Dabei wird nicht nur der Einsatz der Methoden analysiert, sondern auch die strategische Ausrichtung sowie der Reifegrad der Prozesse ermittelt und an der Performance des Gesamtsystems gespiegelt. So wird sichergestellt, dass das Produktionssystem in seiner Gesamtheit betrachtet wird und nicht nur Teilaspekte (meist Methoden).

Das Analysefeld Strategie dient zunächst zur Beantwortung der Frage, welche Strategie im Bereich der wertschöpfenden Prozesse verfolgt wird. In einem weiteren Schritt wird überprüft, ob die strategische Ausrichtung der Produktion mit der Strategie des Gesamtunternehmens übereinstimmt und in welchen Bereichen Abweichungen bzw. Handlungsbedarf besteht. Die Analyse der organisatorischen Verankerung der Strategiefindung sowie des Strategiereviews wird auf Basis der implementierten Prozesse durchgeführt. Die Prozessanalyse zeigt, inwieweit eine Anpassung auf veränderte Unternehmensstrategien von der Produktion mitgetragen wird. Nach der Strategiefindung muss eine Operationalisierung der strategischen Ziele hinsichtlich Produktion und Logistik erfolgen. Diese Schritte sind maßgeblich für die Wettbewerbsfähigkeit verantwortlich und können anhand des Umsetzungsgrades der Produktionsstrategie gemessen werden.

Die Auditierung des Methodeneinsatzes bezieht sich auf fünf Systemelemente: Logistik, Personal, Anlagen, Planung und Steuerung sowie Qualität. Dabei fokussiert sich das Audit in erster Linie auf den vorhandenen Methodeneinsatz für die wertschöpfenden Prozesse. Dem Überblick folgt eine Analyse des Implementierungsstands. Da die Mitarbeiter einen entscheidenden Anteil an der Umsetzung der Methoden haben, wird im Anschluss der Qualifikationsstand der Mitarbeiter untersucht. Für eine nachhaltige Qualifikation wird sowohl die Qualifizierungsintensität als auch die organisatorische Verankerung von neuen Methoden in Ihrem Unternehmen evaluiert. Der Bewertung des Methodeneinsatzes im Bereich der Prozessgestaltung, des Prozesscontrollings und der Prozessverbesserung schließt das Analysefeld ab.

Zunächst werden die Kernprozesse im Wertschöpfungssystem identifiziert und in einem Prozessmodell aufgenommen und auditiert. Das Prozessmodell dient der Transparenz über die vorhandenen Prozesse im Wertschöpfungssystem und der Bewertung des Reifegrades, d.h. die Prozessstabilität. Die Beurteilung des Prozessreifegrades basiert auf einem fünfstufigen Reifegradmodell. Die Reifegradmessung erfolgt anhand eines Kriterienkatalogs. Während der Prozessaufnahme wird zudem eine Schnittstellenanalyse durchgeführt, um die Komplexität der Material- und Informationsflüsse sowie die Verantwortungsverteilung der einzelnen Prozessabschnitte zu beleuchten.

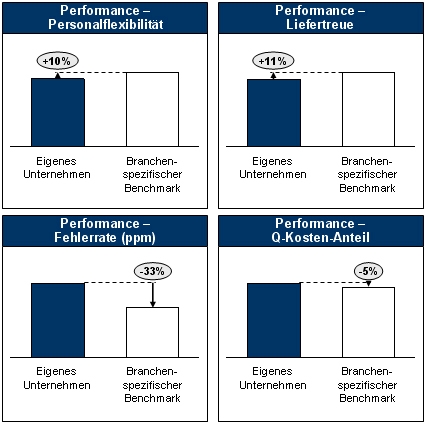

Die Bewertung der Performance basiert auf einem Vergleich von Einzelkenngrößen mit branchenspezifischen Benchmarks. Die Identifikation von Best-Practice-Lösungen ist ein wesentliches Ziel des Produktionssystemaudits. Gleichzeitig werden die vorhandenen Leistungsindikatoren aufgenommen und überprüft, wie die Messung und Auswertung dieser Indikatoren erfolgen. Die Performance der Produktionssystembereiche wird zusätzlich über die Entwicklung der Kernkenngrößen auditiert.

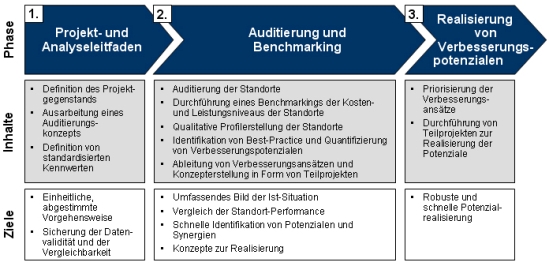

Zur erfolgreichen Durchführung empfiehlt sich eine mehrstufige Vorgehensweise:

Phase 1:

In einem ersten Schritt wird das Projekt, der Betrachtungsgegenstand sowie die Zielsetzung gemeinsam mit dem Kunden spezifiziert. Aufbauend auf einem gemeinsamen Verständnis werden auch die Vorgehensweise, insbesondere das Auditierungskonzept, sowie der Zeitrahmen und der Ressourcenbedarf festgelegt.

Phase 2:

Phase 2 befasst sich mit der Auditierung und dem Benchmarking und stellt die Operationalisierung des in Phase 1 entworfenen Projektkonzepts dar. Die umfassende Auditierung und das Benchmarking münden in einer umfangreichen Aufnahme und Darstellung der Ist-Situation sowie in der Identifikation von Defiziten und Problemen. Daraus werden Potenziale abgeleitet und ein Konzept zur Realisierung entwickelt.

Phase 3:

In der letzten Phase steht die ergebniswirksame Umsetzung der zuvor identifizierten Potenziale im Mittelpunkt. Es werden sowohl Quick Wins realisiert, als auch nachhaltige und robuste Maßnahmen umgesetzt, die zu einer kostenmäßigen Optimierung beitragen. Zur Sicherstellung der Umsetzungsrealisierung werden die Maßnahmen priorisiert und in Teilprojekte unterteilt.

Ergebnisse / Potenziale

Die Ergebnisse des Audits bestehen aus der Punkte-Bewertung, qualitativen Beurteilungen und der Identifikation von Best-Practice-Lösungen. Im Auditergebnis werden konkrete Maßnahmen für eine Neu- oder Weitergestaltung des Produktionssystems entwickelt, um Optimierungspotenziale zu realisieren und von Best-Practice-Lösungen zu lernen.

Weiterführende Literatur zum Thema Produktionssystemaudit

- Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung - Auftragsabwicklungsprozess

Leitfaden für eine kundenorientierte Neuausrichtung und Kundenbindung - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Bewertung logistischer Leistungen

Abschlussbericht des Forschungsprojektes BiLog - Controlling

Leitfaden für das Controlling von Unternehmensstrukturen, Geschäftsprozessen und als Frühwarnsystem - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Effizienzsteigerung der innerbetrieblichen Logistikleistungen im großflächigen Einzelhandel

Methoden, Konzepte und Instrumente - Engpassmanagement in der wandelbaren Supply Chain

Eine theoretische und empirische Analyse - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Gegenseitige Auditierung

Selbstcontrolling und Lerntransfer für Unternehmen, Zulieferanten und Vertriebsorganisationen - Genesis

Eine Methode zur kurzfristigen Produktivitätssteigerung - Industriestandort Deutschland: Unternehmen in Deutschland – Wie ist der Standort zu retten?

Tagungsband des Münchner Management Kolloquiums 1994 - Kosten- und Leistungsrechnung für präventive Qualitätssicherungssysteme<

Management qualitätsbezogener Kosten und Leistungen - Lean und gesund?

Erfolgsfaktoren für profitables Wachstum - Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Visualisierung und Auditierung

Leitfaden zum Selbstcontrolling von Geschäftsprozessen

Tools zum Thema Produktionssystemaudit

- Genesis

Prozessreengineering mit der GENESIS-Methodik - Produktionssystemaudit

- ProVSM („Value Stream Mapping“)

Unterstützung bei der ganzheitlichen Optimierung der Wertkette durch Analyse und Visualisierung des Wertstroms - Risiko-Check

Selbsteinschätzung der operativen und strategischen Risikoposition des Unternehmens anhand quantitativer und qualitativer Faktoren - SCM-Check

Qualitative Beurteilung der Leistungsfähigkeit von Supply Chains und Aufzeigen von Handlungsempfehlungen - TCW Potenzialmanager

Umsetzung identifizierter Verbesserungspotenziale in allen Unternehmensbereichen effizient kontrollieren - TCW Standortplaner

Selbstbewertung und Unterstützung der Ableitung von Standortstrategien bezüglich der regionalen oder globalen Ausrichtung