Ersatzteilmanagement - Lagerbestand senken und Anlagenverfügbarkeit erhöhen

[25.10.2015]

Geringe Anlagenverfügbarkeit trotz hoher Ersatzteilbestände

Bei dem betreffenden Unternehmen handelt es sich um eine Firma aus der Prozessindustrie. Mit einer schrittweisen Veränderung und Modernisierung der Anlagen ging der Aufbau neuer und immer umfangreicherer Ersatzteilbestände einher. Trotz der hohen Lagerbestände blieb die Anlagenverfügbarkeit in einigen Werken auf einem vergleichsweise niedrigen Niveau. Wichtige Ersatzteile waren weiterhin nicht vorhanden. Wie lässt sich dies erklären? Das Unternehmen betraute die Unternehmensberatung TCW mit der Klärung dieser Frage und der Erarbeitung von Gegenmaßnahmen.

Hohe Kapitalbindung und Opportunitätskosten

Gleichzeitig zum Anstieg der Bestände sank die Umlaufgeschwindigkeit für Ersatzteile deutlich. Dies war auf mehrere Ursachen zurückzuführen:

- Zum einen lag zumeist eine lückenhafte Anlagendokumentation durch ständige Umbauten und Verbesserungen vor. Die Werke bevorrateten also Ersatzeile, die nicht mehr benötigt wurden.

- Zum anderen schätzten die Verantwortlichen die Ersatzeilverbräuche falsch ein. Ein standardisiertes Tracking der Lagerein- und Lagerabgänge war lediglich bei einem kleinen Prozentsatz der Ersatzteile etabliert.

- Herstellerempfehlungen zum regelmäßigen Austausch wurden nicht an Schwankungen im Produktionsplan angepasst.

- Es zeigte sich, dass die Werke nicht nur zu viele, sondern auch teilweise die falschen Teile bevorrateten.

Innerhalb des Unternehmens bestand Einigkeit darüber, dass eine optimierte Lagerhaltungsstrategie für Ersatzteile ein großes Potenzial darstellt, sowohl produktionsseitig, als auch für die Opportunitätskosten.

Optimierung der Lagerbestände von Ersatzteilen

Bei Eingangsstoffen für die Produktion ist die Anwendung von Prognoseverfahren seit Jahren üblich. Bei Ersatzteilen gestaltet sich die Bedarfsplanung komplexer. Die Bedarfe schwanken mitunter stark und können zumeist nur schlecht prognostiziert werden. Zur Optimierung der Lagerbestände kommen daher verschiedene Methoden zum Einsatz.

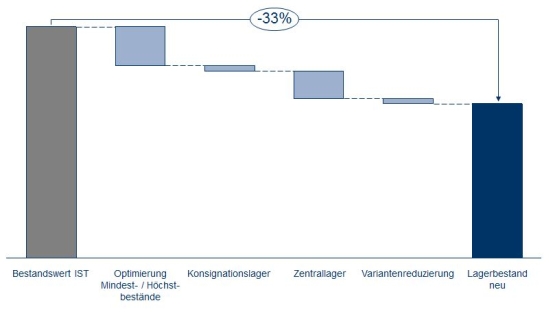

Eine Picking-Analyse, also die detaillierte Analyse der Ersatzteilverbräuche im Zeitverlauf, eignet sich vor allem für Verschleißteile wie Riemen oder Kugellager. Ein Konsignationslager dient dazu, die Kosten für die Bevorratung von Ersatzteilen auf den Lieferanten zu übertragen. Der Unterschied zwischen Konsignationslager und regulärem Lager besteht darin, dass die Teile im Konsignationslager erst bei Entnahme in das Eigentum des Nutzers übergehen. Auf diese Weise lassen sich Kapitalbindungskosten, Aufwände für die Administration der Ersatzteilläger und Inventuren reduzieren. Da das Konsignationslager vom Lieferanten selbstständig aufgefüllt wird, entfallen zudem die Prozesskosten für die Bestellung von Teilen. Lieferanten bieten dieses Konzept vor allem für C-Teile wie Befestigungsmaterial an. Die Verbräuche von teuren A-Ersatzteilen sind einer gesonderten Untersuchung zu unterziehen, da hier die größten Potenziale gehoben werden können. Für jedes Ersatzteil werden individuelle Beschaffungs- und Lagerstrategien festgelegt. Ein Beispiel ist die Einrichtung von Zentrallagern, die die gemeinsame Nutzung von Ersatzteilen durch mehrere Werke ermöglicht.

Vorgehensweise zur Reduktion der Kapitalbindung

Das Projekt beinhaltetet eine Vorgehensweise in drei Phasen:

- Die Implementierung in einem Pilotwerk

- Transfer der Erkenntnisse auf eine Gruppe von Pilotwerken

- Multiplikation auf alle Werke des Unternehmens

In einem ersten Schritt wurden die wichtigsten Maßnahmen im Pilotwerk gemeinsam mit den zuständigen Mitarbeitern durchgeführt. Im zweiten Schritt erfolgte der Transfer der Erkenntnisse auf eine kleine Gruppe ausgesuchter Werke. Ziel war es einen allgemeinen Handlungsrahmen zu entwerfen, der eine gezielte Auswahl von Einzelmaßnahmen ermöglicht. Die Werke unterscheiden sich, sodass einige Maßnahmen, die in einem Werk vorteilhaft sind, in einem zweiten Werk mehr Aufwand erzeugen als Nutzen. Dieser Aspekt wurde in der Erarbeitung des Handlungsrahmens explizit berücksichtigt. Die Anwendbarkeit der Konzepte wurde durch den Einsatz in den Pilotwerken sichergestellt. Phase drei beinhaltete den Roll-out der erprobten Konzepte auf das gesamte Unternehmen.

Ziel ist das wirtschaftliche Optimum

Bei diesem Projekt ging es nicht darum Ersatzteilbestände um jeden Preis zu reduzieren. Vielmehr war es das Ziel, das wirtschaftliche Optimum für die Bevorratung zu finden, sodass die Summe aus Opportunitätskosten und Kosten für möglicherweise verlängerte Anlagenstillstände minimiert wurde.

Potenziale

Durch die konsequente Anwendung der erarbeiteten Vorgehensweise innerhalb der gegebenen Rahmenbedingungen waren in den Pilotwerken Bestandsreduzierungen von 15 - 50% der gelagerten Ersatzteile möglich.

Publikationen

- Ersatzteilversorgung

Strategie und Organisation - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens