Herausforderungen in der Auftragsabwicklung im Sondermaschinenbau

[22.10.2015]

Charakterisierung der Auftragsabwicklung im Sondermaschinenbau

Sondermaschinenbauer sind Hersteller von komplexen, individuellen und innovativen Produkten. Meist sind die Produkte Einzelanfertigungen oder Kleinserien, welche in geringen Stückzahlen hergestellt werden. Doch welche Auswirkungen haben die Besonderheiten des Sondermaschinenbaus auf den Auftragsabwicklungsprozess? Die Auftragsabwicklung beschäftigt sich mit der Bearbeitung von Aufträgen vom Auftragseingang bis zur Rechnungserstellung. Die Besonderheit im Sondermaschinenbau ist, dass die Auftragsabwicklung mit spezifischen, technischen Kundenanforderungen und mit ständig neu zu entwickelnden Produktkomponenten zu tun hat. Zusätzlich herrscht ein hoher Termindruck, da die Kapitalbindung signifikant ist. Aufgrund von Konventionalstrafen hat der Sondermaschinenbauer starkes Interesse, Terminzusagen einzuhalten und vor allem in der Auftragsabwicklung die Durchlauf-, Bearbeitungs- und Wiederbeschaffungszeit gering zu halten.

Herausforderungen in der Auftragsabwicklung bei einem Sondermaschinenbauer

Die Auftragsabwicklung des Sondermaschinenbauers weist Optimierungsbedarf im Prozess, in der Organisation und im System auf, obwohl diese in vergangenen Jahren Gegenstand zahlreicher Verbesserungsinitiativen war. Jedoch ist das Projektgeschäft des Sondermaschinenbauers von einer hohen Auftragsvolatilität gekennzeichnet. Die Auftragsabwicklung wird zusätzlich von kurzfristigen Ersatzteilaufträgen mit hoher Dringlichkeit überlagert. Durch ungeplante und kurzfristige Neupriorisierungen können die ursprünglich geplanten Bearbeitungs- und Durchlaufzeiten nicht oder nur bedingt eingehalten werden. Daraus folgen Auswirkungen auf die Produktionsstabilität, häufige Änderungen nach Auftragseingang, lange Durchlaufzeiten, ständig wechselnde Arbeitsinhalte, ein aufwendiger Informationsfluss und eine komplexe Materialbeschaffung. Zur effektiven Nutzung vorhandener Kapazitäten und zur optimalen Projektrealisierung trotz kurzfristiger Eilaufträge, erfordert es neue Ansätze der integrierten Auftragsabwicklung, Materialbereitstellung und Produktionssteuerung.

Vorgehen und Lösungsansätze zur Optimierung der Auftragsabwicklung

In der Untersuchung des Auftragsabwicklungsprozesses wurden drei zentrale Fragen mit den betroffenen Mitarbeitern untersucht und beantwortet:

- „Ist der Auftragsabwicklungsprozess effizient aufgestellt?“

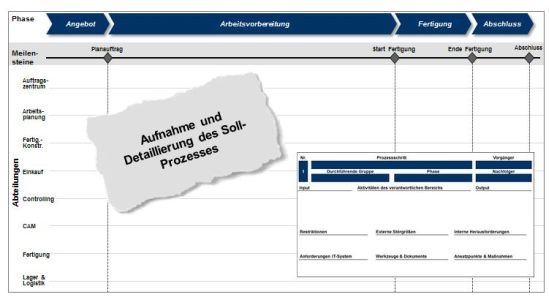

Zur Beantwortung wurde eine Analyse der Prozess- und Problemfelder in Form einer Ist-Aufnahme und einer Soll-Definition durchgeführt. In diesem Zuge erfolgte eine Analyse der vorhandenen Restriktionen, aktueller interner Herausforderungen und externer Störgrößen im Auftragsabwicklungsprozess.

Abbildung 1: Analyse des Auftragsabwicklungsprozesses Durch die Prozessanalyse wurde ein Soll-Auftragsabwicklungsprozess definiert, welcher die Eigenschaften eines Sondermaschinenbauers berücksichtigt. Für die organisatorische Bündelung der Aufträge diente die Implementierung eines Auftragsabwicklungszentrums mittels einer Funktions- und Leistungsanalyse. Durch die Zentralisierung konnte die Priorisierung der Arbeitsaufträge vereinfacht werden. Durch deren Bündelung wurde der individuelle Entscheidungsspielraum der Fertigungsbereiche limitiert. Mit dem Einsatz von Schnittstellen- und Störungsanalysen konnten Implikationen und Prozesse identifiziert, konkretisiert und quantifiziert werden. Das Auftragszentrum wurde mit Funktionsvertretern institutionalisiert, indem durch eine Kompetenzanalyse die Aufgaben, Kompetenzen und Verantwortlichkeiten definiert wurden. Außerdem wurde durch eine zentrale Kommissionierung der Maschinen die Materialbereitstellung optimiert und die auftragsbezogene Vor- und Nachkalkulation erweitert.

- „Kann das Steuerungs- und Priorisierungsinstrument eine bedarfsgerechte Fertigung durchführen?“

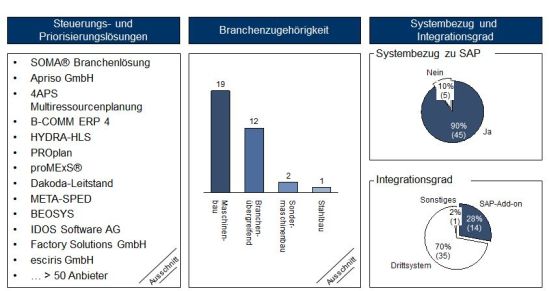

Zur Beantwortung diente eine Analyse der Logik des Steuerungs- und Priorisierungsinstruments.

Abbildung 2: Analyse potenzieller Lösungen Die Analyse erfolgte auf Basis der Prozessanalyse. Durch die Durchführung eines Benchmarkings erhielt der Sondermaschinenbauer vergleichende Lösungen zur Steuerung und Priorisierung. Dazu wurde ein konkreter Anforderungskatalog entwickelt. So konnte ein Abgleich des definierten Anforderungsprofils mit der eingesetzten Lösung durchgeführt werden. Weiterhin konnten Alternativlösungen evaluiert werden. Eine Long-List potenzieller Lösungen half, einen Gesamtüberblick der Anbieter zu erhalten. Durch „Muss- und Kann-Kriterien“ aus dem Anforderungskatalog konnte aus der Long-List eine Short-List mit fünf Lösungen erstellt werden. Die Anbieter dieser fünf Lösungen präsentierten ihre Lösungen im Rahmen eines Konzeptwettbewerbs. Danach erfolgte die Auswahl des neuen Steuerungs- und Priorisierungssystems.

- „Wie ist die Quantität der eingesetzten Kapazitäten im Auftragsabwicklungsprozess zu bewerten?“

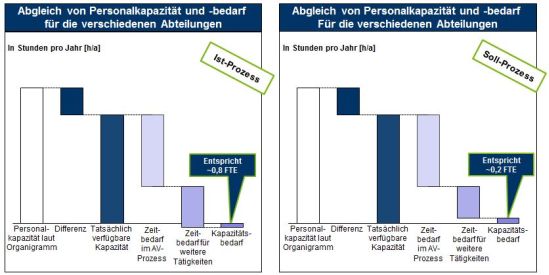

Zur Beantwortung wurde der reale Personaleinsatz für die wesentlichen Arbeitsschritte ermittelt.

Abbildung 3: Analyse der Dimensionierung Mit Hilfe der aktuellen Aufwände im Arbeitsabwicklungsprozess konnten Rückschlüsse auf die Kapazitätsbedarfe zur Bearbeitung eingehender Aufträge geschlossen werden. Die Konkretisierung der Kapazitätsbedarfe erfolgte mittels einer Funktions- und Leistungsanalyse. Dadurch resultierte ein Ist-Soll-Abgleich in Bezug auf den Kapazitätsbedarf, welcher die Grundlage zur Dimensionierung der Kapazitäten im Auftragszentrum war.

Erzielte Potenziale im Auftragsabwicklungsprozess bei einem Sondermaschinenbauer

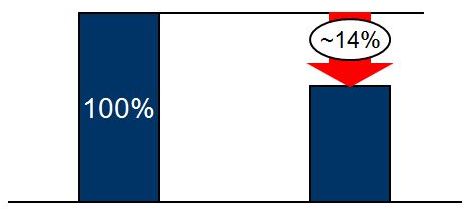

Durch die Prozessverbesserung in der Auftragsabwicklung konnte ein Potenzial von etwa 14 % vom Gesamtumsatz in der Fertigung gehoben werden.

Weitere Einsparungen waren möglich, nachdem die Intensivierung der Prozess- und Organisationsentwicklung, die Verzahnung mit vor- und nachgelagerten Prozessen/Bereichen sowie der produktorientierten Fertigungssegmentierung umgesetzt worden sind.

Publikationen

- Auftragsabwicklungssegmente

Kundenorientierung und Teambildung in der Auftragsabwicklung - Konzept zur Komplexitätsmessung des Auftragsabwicklungsprozesses

Eine empirische Untersuchung - Auftragsabwicklungsprozess

Leitfaden für eine kundenorientierte Neuausrichtung und Kundenbindung - Auftragsabwicklungsprozesse

Optimierung durch effizienten und effektiven Methodeneinsatz - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Retrograde Terminierung

Ein integratives Konzept zur Fertigungssteuerung bei vernetzter Produktion - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Variantenmanagement

Leitfaden zur Komplexitätsreduzierung, Komplexitätsbeherrschung und Komplexitätsvermeidung - Geschäftsprozessorganisation

Geschäftsprozessorganisation Konzepte und Fallstudien - Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Prozessklinik

Leitfaden zur Wertgestaltung und Benchmarking von Geschäftsprozessen - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement zur Erreichung von Quantensprüngen in Geschäftsprozessen - Supply Chain Management

Optimierung der Wertschöpfungskette