Fließfertigung im modularen Hausbau

[20.05.2015]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Was kann man mit dem modularen Hausbau erreichen?

Der modulare Hausbau verfolgt das Ziel, individuelle Häuser industriell zu fertigen und dabei die Wertschöpfung in eine Produktion zu verlagern. Wird die getaktete Fließfertigung und die Industrialisierung der Prozesse angewandt, wird der Hausbau in den Dimensionen Qualität, Zeit und Kosten revolutioniert. Durch die hohe Transparenz und die Planung der einzelnen Prozessschritte wird die Qualität mit Hilfe von kontinuierlich mitlaufenden Quality-Gates überwacht und verbessert. Im Gegensatz zur Baustelle wird unter idealen Bedingungen in der Fabrik die Fehlerraten auf ein Minimum gesenkt und die Qualitätsstandards des 6-Sigma werden erreicht. Darüber hinaus wird durch die zentrale Organisation aller Gewerke die Durchlaufzeit für den Bau des Hauses auf ein Minimum reduziert. Die industrielle Fertigung von dem Aufbau der Wände bis zum Versand der Module, erfolgt an einem Tag. Der gesamte Auftragsabwicklungsprozess, von der Planung bis zur Schlüsselübergabe, kann innerhalb von 3 Monaten erbracht werden.

Wie sich eine Fließfertigung für den Hausbau realisieren lässt

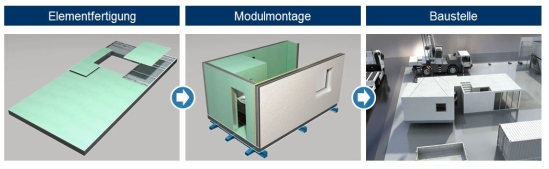

Die Voraussetzung für die industrielle Fließfertigung im Hausbau sind standardisierte Elemente in Stahl-Leichtbauweise. Über einheitliche Schnittstellen entstehen in der Montage Raummodule, die auf der Baustelle unter einer kontinuierlichen Qualitätsprüfung zu bezugsfertigen Häusern zusammengesetzt werden.

Die vielfältigen Kombinationsmöglichkeiten der Module sorgen dafür, dass die Individualisierbarkeit steigt und die Anzahl der Bauteile gleichzeitig sinkt. Elemente und Raummodule werden in einer Fließfertigung unter Berücksichtigung eines hohen Automatisierungsgrades, der Verwendung standardisierter Betriebsmittel sowie dem Einsatz von Just-in-Time und Just-in-Sequence Logistikstrategien gefertigt. Für ein Werk mit einem jährlichen Produktionsvolumen von 5.000 Häusern à 180 m² Wohnfläche wird für die Struktur und die Anlagen ein Investitionsvolumen von 30-35 Mio. EUR benötigt. In drei Schichten werden so pro Jahr über 1 Mio. m² Wohnfläche produziert, was einem Output von 20 Wohnhäusern pro Tag entspricht. Für jede Schicht werden in der Produktion und Modulmontage 80-100 Mitarbeiter benötigt. Die Fläche der Elementfertigung beträgt etwa 25.000 m² und umfasst separate Linien für die Decken-, Dach-, Boden- und Wandfertigung sowie Lagerfächen für Einsatzmaterialien und Systemlieferanten (vgl. Abbildung 1).

In der Elementfertigung werden in Stahl-Leichtbauweise Wand- und Deckenelemente industriell gefertigt. Dabei werden vorkommissionierte Stahl-Leichtbauprofile über einen Durchsetzfügevorgang miteinander verbunden. Das Riegelwerk wird im nächsten Fertigungsschritt mit vorgeschnittenen Gipsplatten beplankt und vollautomatisch vernagelt. Nach dem Wendevorgang liegt das geöffnete Element zur weiteren Bearbeitung bereit. Die Wandelemente werden mit Kabelbäumen und Sanitärinstallationen versehen. Anschließend wird mittels eines Druckluftverfahrens geflocktes Dämmmaterial eingeblasen. In Kombination mit der darauffolgenden Gipsplatte werden so Wandaufbauten im Passivhausstandard erreicht. Sobald die zweite Beplankung erfolgt ist, werden die äußeren Fassadenwände verputzt und mit Fenstern versehen. Die Elemente werden anschließend einer finalen Qualitätsprüfung unterzogen und in einem vertikalen Regalsystem für den Transport in die Modulmontage vorbereitet.

Die Module werden ebenso in einer getakteten Linienfertigung montiert. So werden Raummodule vorgefertigt. Die Fläche des Montagewerkes mit einem Output von 1 Mio. m² Wohnfläche pro Jahr beträgt 18.000 m². Für den Montageprozess mit einer 20 Minuten Taktung werden pro Schicht 60 Mitarbeiter benötigt. In der Modulmontage wird so ein Vorfertigungsgrad von über 90 % realisiert (vgl. Abbildung 2).

Die Fertigung startet auf Basis des Bodenelements. Mit Hilfe von Portalkränen werden die Wandelemente auf die Montagefläche gehoben und über Zugankersysteme miteinander verbunden. Elektrische Kreisläufe werden über Plug-and-Play Stecksysteme geschlossen. Auch vorgefertigte Treppen-, Bad- und Küchenmodule, die Just-in-Time an die Montagelinie zugeliefert werden, werden eingesetzt und über die standardisierten Steckverbindungen einsatzfähig installiert. Nachdem alle Installationen fertiggestellt sind wird der Innenraum gestrichen, der Bodenbelag eingebaut und eine checklistengeführte 100 %-Prüfung durchgeführt. Das bezugsfertige Raummodul wird anschließend mit einem Radio-Frequency-Identification-Tag versehen. Für den Transport wird das Modul mit einer Schrumpffolie verpackt, die das Modul vor externen Witterungseinflüssen schützt, und mit dem Lkw auf die Baustelle gebracht. Das Fundament wird im Vorfeld auf Basis des konfigurierten Hauses vorbereitet und entsprechend den standardisierten Schnittstellen eingerichtet. Ein Einfamilienhaus wird so in weniger als einem Tag mit Hilfe eines mobilen Kranes aufgebaut. Der finale Endausbau findet in weniger als 5 Tagen mit 5 Mitarbeitern statt. Vorkommissionierte Baucontainer reduzieren Suchzeiten nach Werkzeugen und Hilfsmaterialien. Auf diese Weise wird durch die industrielle Fließfertigung der Wertschöpfungsanteil auf der Baustelle auf weniger als 10 % gesenkt.

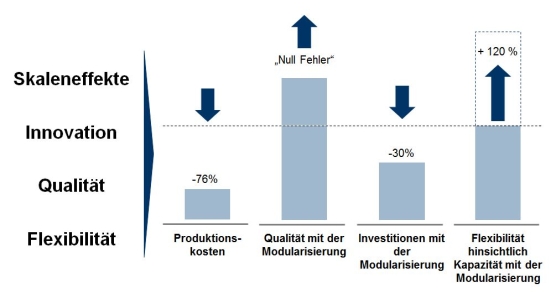

Einsparungspotenzial durch die Modularisierung

Die Anwendung der Modularisierungsprinzipien und hoch automatisierten Prozessabläufen ermöglicht eine Kostensenkung von über 70 Prozent gegenüber der konventionellen Bauweise. Die Investitionen für die Anlagen und die Fabrikstruktur mit einer Kapazität von 1 Mio. m² belaufen sich auf 30-35 Mio. EUR. Die Fabrik amortisiert sich in weniger als 2 Jahren. Im konventionellen Hausbau betragen die Lohnkosten über 30 % der Gesamtkosten des Hausbaus. Bei der industriellen Fertigung können diese Kosten auf weniger als 10 % reduziert werden. Gleichtzeitig betragen die Kosten für die Abschreibung der Anlagen und Struktur nicht mehr als 1 % der Gesamtkosten eines Hauses. Diese Verschiebung der Kostenstruktur und somit die enorme Steigerung der Effizienz und Senkung der Produktionskosten ist auf die konsequente Umsetzung der getakteten Fließfertigung sowie den Einsatz der Prinzipien einer verschwendungsfreien Produktion zurückzuführen. Darüber hinaus werden durch die hohe Kapazität und die Modularisierung des Produktes Skaleneffekte im Einkauf realisiert, die ebenso zur Senkung der Kosten beitragen (vgl. Abbildung 3 1).