Implementierung strategischer Einkaufsprozesse in der Automobilindustrie

[19.12.2002]

Foto: sveta / fotolia.com

Foto: sveta / fotolia.com

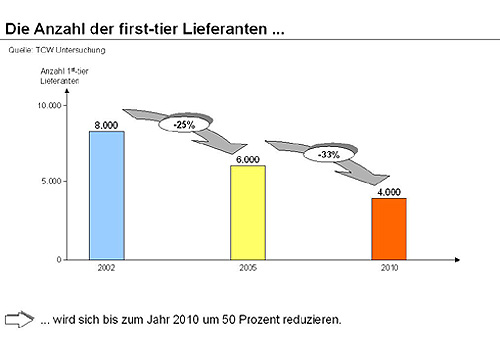

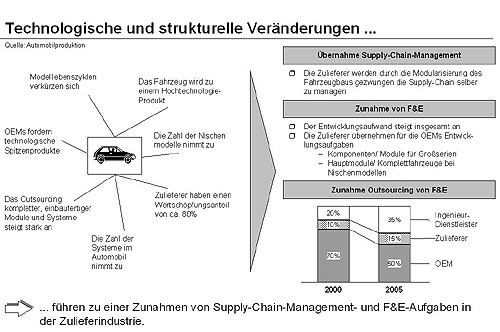

In der Automobil-Zulieferbranche zeichnet sich eine weitere Konsolidierungswelle verbunden mit weiterem Wachstum ab. Ursachen dafür liegen zum einen an einer fortschreitenden Verringerung der Wertschöpfungstiefe auf Seiten der OEM (Original Equipment Manufacturer, hier: Automobilhersteller), zum anderen an einer zunehmenden Verringerung der Entwicklungstiefe und Übertragung von Entwicklungsleistungen an spezialisierte Modul- und Systemlieferanten. Verstärkt wird die Entwicklung durch die Forderung von Seiten der OEM nach weltweiter Präsenz möglichst in unmittelbarer Nähe zu den Produktionsstätten der Automobilhersteller.

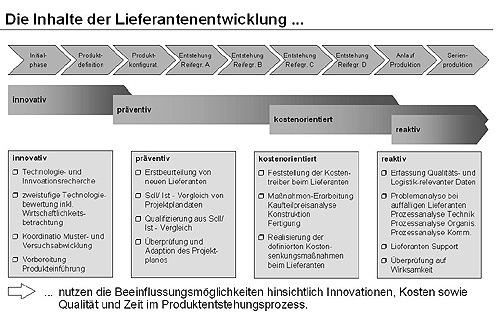

Die Modul- und Systemlieferanten der Automobilhersteller (1st-tier supplier) vergeben ihrerseits zunehmend abgegrenzte Produkt- und Entwicklungsumfänge an Unterlieferanten (2nd-tier supplier). Damit ergeben sich für die Modul- und Systemlieferanten neue Anforderungen im Hinblick auf die Koordination der Sublieferanten und auf unternehmensweite strategische Einkaufs- und Entwicklungsprozesse. Die Automobilhersteller geben die Rahmenbedingungen für die Qualitätssicherung von Modulen und Systemen nicht nur ihren direkten Zulieferern vor, sondern verlangen auch, dass die indirekten (2nd-tier) Zulieferer einem vergleichbaren Qualitätssicherungs-Prozess unterzogen werden. Die Verantwortung für die Umsetzung der Qualitätsanforderungen liegt bei den direkten Zulieferern. Dazu gehören präventive, kostenorientierte, innovative und reaktive Lieferantenentwicklungsprogramme, unter anderem Lieferantenaudits, Lieferantenintegrationsprogramme sowie eine Produkt- und Prozessvalidierung zu verschiedenen Phasen der Entwicklung.

Ein führender Hersteller von Fahrwerkskomponenten mit globalem Engagement liefert Fahrwerkssysteme und einzelne Module an nahezu alle Automobilhersteller weltweit. Durch Akquisitionen und eigenes Wachstum in Vergangenheit und das Ziel eines deutlichen zweistelligen jährlichen Umsatzwachstums ist die Notwendigkeit entstanden, die strategischen Einkaufsprozesse zu vereinheitlichen und neu zu strukturieren.

Der Handlungsdruck hat sich dabei aus verschiedenen Richtungen aufgebaut. Zum einen wurden aufgrund fehlender Transparenz Zulieferer von mehreren Standorten auditiert. Neben dieser vermeidbaren Doppelarbeit wurden zudem von den verschiedenen Standorten unterschiedliche Qualitätsstandards verlangt, was auch für den Lieferanten mit Doppelarbeit verbunden war. Zudem ist die Außenwirkung eines unabgestimmten Vorgehens innerhalb eines Unternehmens sehr nachteilig. Zum anderen verlangten die Automobilhersteller einen Nachweis über die Qualitätssicherungsprozesse mit den Unterlieferanten. Da diese nur fragmental und zusätzlich nur uneinheitlich definiert waren, wurde von den Automobilherstellern jeweils die Umsetzung der eigenen Qualitätsrichtlinie gefordert. Dieses führt dazu, dass der Zulieferer abhängig vom Kunden die Qualität seines Sublieferanten überprüfen muss.

Viele Automobilhersteller sind aber durchaus bereit, einen bestehenden Qualitätssicherungsstandard anzuerkennen, wenn dieser ihren Ansprüchen genügt. Dazu muss ein ganzheitliches und durchgängiges Konzept vorgelegt werden können. Ein unternehmensweit einheitlich definierter Prozess ist somit die Grundvoraussetzung für die Reduzierung der Zahl kundenindividueller Qualitätsprozesse und die Einführung eines von mehreren Kunden anerkannten Qualitätssicherungsprozesses.

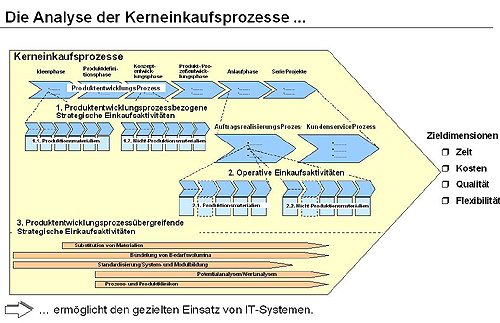

Grundlage der Definition von unternehmensübergreifenden strategischen Einkaufsprozessen ist die Identifikation der generell in Zukunft erforderlichen Kerneinkaufsprozesse. In dem Zulieferunternehmen wurden 12 verschiedene Prozesse identifiziert. Ausgangspunkt der Neudefinition der einzelnen Prozesse war die standortübergreifende Bildung von Teams und die Auswertung der bisherigen, unterschiedlichen Prozesse. Auf Basis der an verschiedenen Standorten bestehenden Prozesse wurden im ersten Schritt konsensfähige Sollprozesse in grober Struktur aufgenommen. Die Detaillierung der Prozesse erfolgte in den einzelnen Abteilungen zusammen mit den jeweiligen Prozessbeteiligten. Das Vorgehen wurde mit Hilfe von Maßnahmenplänen definiert, in denen für jede Aufgabe ein Verantwortlicher und ein Zieldatum vereinbart wurden.

Von großer Bedeutung ist die Ermittlung der Schnittstellen zwischen den verschiedenen Prozessen in einem Prozessübersichts-Chart. Daraus lässt sich die zeitlich sinnvolle Reihenfolge der Einzelprozesse entnehmen. Da verschiedene Meilensteine innerhalb eines Prozesses den Input aus parallelen Prozessen benötigen, ergibt sich die Notwendigkeit einer Synchronisierung und damit einer Verknüpfung der verschiedenen Einzelprozesse.

Eine weitere wesentliche Aufgabe der Definition grober Prozessabläufe ist die Ermittlung von Anforderungen an eine IT-basierte Umsetzung in Form eines Informationssystems. Aufgrund der räumlichen Verteilung der einzelnen Standorte sind eine gemeinsame Arbeitsplattform und die Möglichkeit des Zugriffs auf eine einheitliche Datenbasis unerlässlich. Ein wichtiger Aspekt bei der Strukturierung der Anforderungen an das unternehmensweite Prozessdatensystem ist die Sicherstellung der Akzeptanz von Seiten der Anwender. Diese muss im Rahmen von Pilotanwendungen verifiziert werden, bevor das System unternehmensweit zum Einsatz kommt.

Die Ergebnisse aus der unternehmensweit einheitlichen Prozessdefinition zeigen eine unterschiedliche Wirkung bezogen auf den Zeithorizont. Die Verbesserungen zeigen sowohl zeit- und kostenreduzierende, als auch qualitätsverbessernde Effekte. Kurzfristige Vorteile ergeben sich aus einem einheitlichen Auftreten gegenüber den Sublieferanten im Hinblick auf Qualitätssicherungsprozesse, Auditierungen, Veränderungsprozesse sowie dem Lieferantenentwicklungsprozess. Hierbei steht vor allem eine Verbesserung der Qualität von Prozess und Produkt sowie der Lieferantenintegration und der Prozesssicherheit im Vordergrund. Langfristige Vorteile ergeben sich durch weltweit einheitliche Standards des Lieferantenmanagements und der Etablierung von längerfristigen Abnehmer-Lieferantenbeziehungen mit der Möglichkeit der Verfolgung von Qualität, Zuverlässigkeit und Leistungsfähigkeit der Lieferanten.

Neben den zeitlichen und qualitativen Aspekten konnte eine positive Wirkung auf die Prozesskosten festgestellt werden. Dieses ergibt sich zum einen aus der Vermeidung von Doppel- und Mehrfachtätigkeiten an verschiedenen Standorten durch die Nutzung einer gemeinsamen Datenbasis. Zum anderen können bei auftretenden Änderungen die Change Prozesse besser verfolgt und somit effizienter bearbeitet werden. Durch die im Prozess definierten Meilensteine kann die Transparenz im Prozess gesteigert und der Fortschritt bei der Bearbeitung nachvollziehbar gestaltet werden.

Gegenüber dem Kunden konnte ein übergreifender Verbesserungsaspekt realisiert werden. Die unternehmensweit einheitlich definierten Prozesse und der damit verbundene Transparenzgewinn führen zu einer Akzeptanz auf Seiten der Kunden, die darin ihre eigenen Qualitätsstandards erfüllt sehen. In der Praxis bedeutet dies, dass ein Großteil der Kunden den so geschaffenen und nachweisbaren Standard der Kerneinkaufsprozesse akzeptiert. Dadurch reduziert sich für den Modul- und Systemlieferanten die Zahl verschiedener Prozessabläufe und Dokumentationsformen erheblich. Die neu erarbeiteten Prozessstandards führen somit neben zeit-, kosten- und qualitätsbezogenen Verbesserungen auch zu einer Erhöhung der Akzeptanz sowohl auf Kunden- als auch auf Sublieferanten-Seite.

Weiterführende Literatur:

- Einkaufspotenzialanalyse: Programme zur partnerschaftlichen Erschließung von Rationalisierungspotenzialen, 1. Auflage, 2000

- Advanced Purchasing. Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentstehungsprozess, 3. Auflage München 2003

- Electronic Sourcing. Leitfaden zur Nutzung von IT-Systemen für die Beschaffung, 5. Auflage München 2003