Mit Insourcing die Kosten senken und die Resilienz erhöhen

[31.01.2023]

Die Automobilindustrie macht es seit Jahren vor: System- und Modullieferanten entwickeln und produzieren komplette Module. Sie übernehmen nicht nur die Herstellung ihres Produkts, sondern auch Montagetätigkeiten mit der Integration zugekaufter oder durch den OEM beigestellter Komponenten. Solche Szenarien werden in Business Cases gerechnet. Aber ist das immer eine Total Cost-Betrachtung? Sind Lieferrisiken ausreichend berücksichtigt? TCW stellt diese Betrachtungen methodisch strukturiert auf den Prüfstand und unterstützt Unternehmen, Potenziale aus einer Fertigungstiefenverschiebung zu heben.

Die Rahmenbedingungen ändern sich.

Mit den Trends der Vergangenheit, wie beispielsweise der Verkürzung von Produktlebenszyklen, der steigenden Produktkomplexität und Modularisierung war eine Neuausrichtung der Leistungstiefenstrategie notwendig. Diese und viele andere Trends bestehen weiterhin. Aber es sind neue hinzugekommen und diese sind strategisch und operativ zu berücksichtigen:

- Wir sprechen heute viel von Resilienz. Weil wir merken, wie riskant es ist, Teile nicht rechtzeitig und nicht in ausreichender Menge zu bekommen.

- Wir verspüren Kostensteigerungen auf allen Gebieten. Also müssen unsere Anstrengungen noch stärker werden, um sie in den Griff zu bekommen.

- Der Klimawandel stellt Unternehmen und jeden Einzelnen vor große Herausforderungen. Zur Erreichung der Ziele können Unternehmen durch die Betrachtung von Stellhebeln in der Supply Chain und der Value Chain wertvolle Beiträge liefern.

Ist Insourcing die Lösung?

Ja, aber nur, wenn alle Einflussfaktoren analysiert und bewertet werden. Ein gern gemachter Fehler ist das Weglassen von Einflussfaktoren und Bewertungskriterien. Sind sie einfach quantifizierbar, kann der Fehler schnell behoben werden. Sind sie eher qualitativer Art oder nur schwierig zu quantifizieren, fehlen sie in der Entscheidungsfindung. Wir stellen fest, dass es oftmals genau daran liegt, um den Ausschlag in die eine oder andere Richtung zu bewirken. Ein Beispiel sind die Komplexitätskosten: schwierig zu ermitteln, gerne über Pauschalbeträge abgedeckt, bleiben sie bei Business Case-Berechnungen oftmals außen vor.

Welche Handlungsfelder sind zu bearbeiten?

Die Fertigungstiefe bei einem OEM fußt auf einer bewährten Einkaufsstrategie und aufwändigen Make-or-Buy-Entscheidungen sowie auf Prozessvorgaben von Produktion und Logistik und einem zur Verfügung stehenden Lieferantennetzwerk. Will man hier umfassend einwirken, bietet es sich für neue Fabriken an, die Freiheitsgrade eines „Greenfield“ auszuschöpfen und Fertigungstiefen neu zu definieren. Herausfordernder wird es unter Brownfield-Bedingungen. Hier gilt es zahlreiche Handlungsfelder zu betrachten und dadurch die Freiheitsgrade neu zu diskutieren, zu definieren und auszuschöpfen. Für den Betrachtungsumfang Wertschöpfungsprozess, Materialversorgungsprozess sowie Kundenanforderungen und Produktdesign sind zahlreiche Handlungsfelder auf unterschiedlichen Ebenen zu bearbeiten. Einige Beispiele:

- Prozessschritte

- Gebäudestrukturen

- Flächen

- Fördertechnik

- Behälter

- Kernkompetenzen

- Variantenentstehungspunkt

- Qualitätsverantwortung

- Sourcing-Strategie,

- JIS/JIT-Voraussetzungen

- Lieferantennetzwerk / Low Cost Countries

- Resilienz der Lieferkette

- Produktvielfalt (intern/extern)

- Produktstruktur

Wie ist die Vorgehensweise?

Es ist sinnvoll, eine Veränderung der Fertigungstiefe auf ein Fahrzeugmodell auszurichten, dessen nächste Generation bevorsteht und der Entwicklungsstand Entscheidungen hinsichtlich der Handlungsfelder zulässt. Für den Betrachtungsgegenstand, also beispielsweise ein aktuell als Modul vom Tier1 geliefertes Produkt sind die IST-Situation für alle Handlungsfelder inklusive Pain Points und Bottlenecks umfassend zu dokumentieren. Zudem werden sämtliche Anforderungen aus Sicht von Produktion, Logistik, Einkauf und Entwicklung und ihre Interdependenzen transparent dargestellt. Daraufhin sind mögliche Freiheitsgrade zu identifizieren. Diese finden sich an unterschiedlichen Stellen. Es können beispielsweise freiwerdende Flächen sein, die Veränderung der Variantenanzahl, die Änderung von JIT auf JIS oder die Reduzierung der Lieferantenanzahl.

Nach der Ausarbeitung von neuen Konzepten sind Bewertungen durchzuführen. Erfahrungsgemäß vergleichen wir das unternehmensinterne Bewertungsmodell mit unserem und erarbeiten einen unternehmensspezifischen Vorschlag. Auf dieser Basis werden die Potenziale quantifiziert. Dabei legen wir großen Wert auf die Total-Cost-Betrachtung, die eine umfassende Abstimmung der Bewertungskriterien und ihrer Gewichtungsfaktoren erfordert.

Es ist erfolgversprechend, zunächst ein Idealszenario darzustellen und zu bewerten, um die maximale Bandbreite der Veränderungen zu kennen. Nach der Erstellung eines Realszenarios wird dieses ausgeplant. Maßnahmenpläne und eine Roadmap dienen der konsequenten und schnellen Umsetzung.

Welche Ergebnisse werden erzielt?

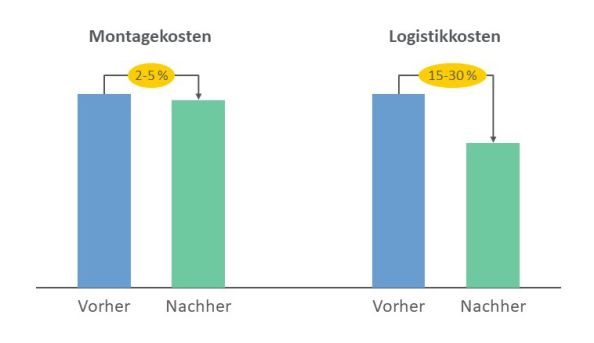

Die Vorteile lassen sich auf vielen Feldern erzielen. Neben der Senkung der Herstellkosten erhöhen sich die Versorgungssicherheit und die Resilienz. Unserer Erfahrung nach liegen die Potenziale durch Insourcing bei der Wertschöpfung im Bereich einstelliger Prozentzahlen, während Veränderungen der Lieferkette schon zu mehr als 20% Einsparung bei den Logistikkosten führten.

Melden Sie sich jetzt für ein unverbindliches Gespräch oder lesen Sie mehr dazu in unserem neuen TCW-Leitfaden „Resiliente Unternehmensführung“.

Beratungsleistungen

Publikationen

-

Resiliente Unternehmensführung

Leitfaden zur Krisenbewältigung und Transformation von Unternehmen -

Make or Buy & Insourcing

Leitfaden zur Optimierung von Leistungsumfängen in Produktion und Logistik -

Total Cost of Ownership

Leitfaden zur Optimierung der Gesamtkostenposition in Beschaffung, Produktion und Logistiks