Modularisierung der Produktion in der Chemieindustrie

[01.05.2015]

Ausgangssituation und Trends in der Chemiebranche

Die Unternehmen in der Spezialchemie stehen vor vielfältigen Herausforderungen. Der Innnovationsdruck nimmt in neuen Anwendungsbereichen zu. Solche Innovationen sind zunehmend durch eine fortschreitende Commodisierung und Preiserosion gekennzeichnet. Durch den daraus resultierenden Kostendruck ist eine Markenpositionierung erschwert. Da die Kosten für Basischemieprodukte und indirekte Produktionsfaktoren nicht weitergereicht werden können, entsteht zusätzlicher Handlungsbedarf, um eine wirtschaftliche Produktion sicherzustellen. Die Produktion unterliegt dabei immer schärferen Regulierungen, beispielsweise der REACH-Verordnung in der EU, wodurch sich hohe Anforderungen an die Produktionssysteme in der Spezialchemie ergeben.

Weitere Branchentrends zeigen eine zunehmende Internationalisierung der Märkte und damit sowohl eine Erweiterung der Absatzmöglichkeiten, als auch einen steigenden Wettbewerbsdruck. Da hierbei die Nachfrage besonders in Asien zunimmt, ist eine Verlagerung der Produktionsstandorte in diese Länder für viele Unternehmen unabdingbar. Viele Unternehmen in der Chemiebranche weisen eine Kundenstruktur mit wenigen wichtigen Abnehmern auf, welche kundenindividuelle Produkte erhalten, wodurch sich eine Abhängigkeit von solchen Großkunden ergibt. Die Spezialchemie bedient somit meist kleine Produktnischen, woraus Nachfrageschwankungen entstehen können.

Wie können Unternehmen auf diese Trends reagieren? - Ein flexibles Produktionssystem ist erforderlich. Hierzu sind unter anderem mobile Produktionseinheiten notwendig, um globale Kapazitätsanpassungen sowie eine kundennahe Produktion realisieren zu können.

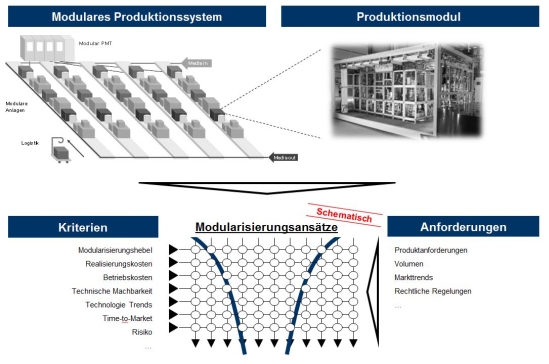

Projektvorgehen zur Modularisierung des Produktionssystems

Das Vorgehen im Projekt gliedert sich in folgende Schritte:

Zunächst werden im Rahmen der Analyse- und Konzeptphase die relevanten Verfahrensgrundtypen identifiziert und eine Funktions- und Risikoanalyse erstellt, um im zweiten Schritt einen geeigneten Verfahrenstyp auszuwählen. In Schritt drei wird ein Konzept zur Modularisierung erarbeitet.

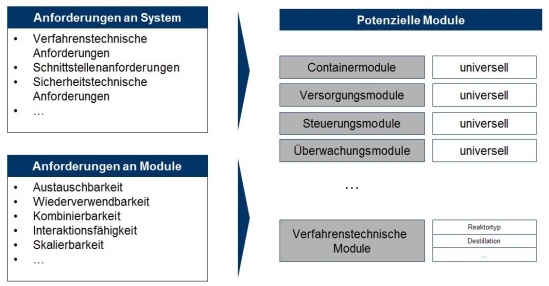

Als Ergebnis liegen die Funktionsstruktur sowie verfahrenstechnische Anforderungen, Restriktionen und Risiken vor, welche eine Ableitung und Dimensionierung der Module ermöglichen. Die Erstellung eines Lasten- und Pflichtenhefts erlaubt die darauffolgende Ausschreibung der Umfänge. Die erhaltenen Angebote werden für die Erstellung des Business Cases in Schritt fünf verwendet, um die Wirtschaftlichkeit des Vorhabens abzusichern. Für die anschließende Erstellung des Prototyps werden relevante Lieferanten für die benötigten Apparate und Komponenten ausgewählt. Der aufgebaute Prototyp ist danach in das vorhandene Produktionssystem am Stammsitz zu integrieren und dient der Verifizierung der technischen und wirtschaftlichen Machbarkeit der modularen Produktion im betrachteten Unternehmen. Daraufhin werden für den internationalen Roll-out die Erfahrungen aus dem Betrieb des Prototypen genutzt, um weitere Produkte und Verfahren auf das modulare System umzustellen. Abschließend wird eine Erweiterung des Geschäftsmodells des Unternehmens erarbeitet. Die Möglichkeit der Auslagerung einzelner Produktionsmodule lässt sich für ein Betreibermodell nutzen, für das relevante Partnerunternehmen zu identifizieren sind. Daher ist die Ausgestaltung des Betreibermodells zu definieren und durch Machbarkeitsanalysen, Simulationen und Wirtschaftlichkeitsbewertungen zu überprüfen.

Das betrachtete Unternehmen der Chemieindustrie, ein weltweit operierendes Unternehmen mit mehreren Auslandsstandorten, strebt ein effizientes und gleichzeitig flexibles Produktionssystem auf Basis der Modularisierung an. Derzeit entwickelt, produziert und vertreibt das Unternehmen spezifische Produkte, unter anderem für die Textilindustrie. Die Ausgangs- und Zwischenprodukte werden dabei am Stammsitz hergestellt und vor Ort bei den Tochtergesellschaften oder Kunden finalisiert.

Zielsetzung des Projekts zur Modularisierung in der chemischen Industrie

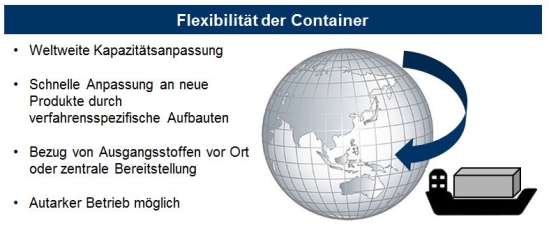

Ziel des Projekts ist eine Produktion in kleinen modularen Anlagen, welche die bisher individuell projektierten Großanlagen ergänzen sollen. Die modularen Anlagen sind dabei in handelsübliche Seecontainer zu integrieren, um einerseits die erforderliche Mobilität und Flexibilität zu gewährleisten und andererseits die Skalierbarkeit und verbesserte Wirtschaftlichkeit der Produktion zu ermöglichen. Diese Vorteile sind zusätzlich auf eine Erweiterung des Geschäftsmodells zu überprüfen. Denn die mobilen und wiederverwendbaren Container eignen sich auch für den Einsatz im Rahmen von Betreibermodellen. Die Standardisierung und Wiederverwendbarkeit der Anlagen soll weiterhin die Entwicklung und verfahrenstechnische Abbildung neuer Produkte verkürzen und vereinfachen.

Um die Produktionsanlagen in Seecontainer integrieren zu können, ist deren Miniaturisierung notwendig – herkömmliche Großanlagen passen aus Platzgründen nicht in einen Container. Weiterhin sind die betrachteten Verfahren zu prozessintensivieren, um einen hohen Output an Produkten sicherzustellen.

Potenziale der modularen chemischen Produktion

Die Produktionsmodule in Seecontainern eignen sich für den weltweiten Einsatz. Daher soll die modulare Produktion im betrachteten Projekt für verschiedene Verfahren eingesetzt werden. Hierzu ist der Container ebenfalls in eine Basis-Plattform mit Grundmodulen und einen verfahrensspezifischen Aufbau unterteilt.

Der weltweite Einsatz von Produktionsmodulen sichert das Produkt- und Prozess-Know-how des Unternehmens. Die Container bieten einen sicht- und zutrittsgeschützten Raum, welcher autark und vom Stammsitz aus gesteuert betrieben werden kann und somit die Gefahr des Know-how-Abflusses reduziert. Die Versorgung der Container mit Ausgangsstoffen kann dabei ebenfalls zentral erfolgen, wenig Know-how-intensive Basischemikalien lassen sich hingegen auch vor Ort beziehen.

Das vorliegende Projekt zielt mit der Modularisierung zudem auf eine Senkung des Planungs- und Konstruktionsaufwands für Anlagen und Betriebsmittel ab. Dies wird ermöglicht durch die Wiederverwendung der Produktionsmodule sowie durch die verfahrensunabhängigen Grundmodule. Auch in der Betriebsphase lassen sich durch kurze Inbetriebnahme- und Rüstzeiten sowie eine vereinfachte Wartung Vorteile erzielen. Zusätzlich befinden sich im Vergleich zu Großanlagen nur geringe Mengen an Chemikalien im Prozess, wodurch das Gefährdungspotenzial sinkt. Da auch ein autarker Betrieb der Container mit Hilfe einer Fernsteuerung erfolgen kann, ist keine ständige Anwesenheit durch Mitarbeiter notwendig, weshalb die Personalkosten sinken. Die Modularisierung der Anlagen und Betriebsmittel liefert damit die Grundlage für eine Flexibilisierung der Produktion.

Die Erarbeitung und Umsetzung der Modularisierung erzeugt zunächst einen Mehraufwand, der sich durch Einsparungen und Beschleunigungen bei der Umsetzung weiterer Produktionsmodule und Verfahren mittelfristig wieder amortisiert. Insbesondere die kurze Time-to-market in den Ländergesellschaften vor Ort stellt einen großen Pluspunkt dar.

Beratungsprodukte

Publikationen

- Globalisierung

Unternehmensführung und -steuerung in globalen Märkten - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion