Optimierung von Wareneingang und Routenzugbahnhöfen bei einem Automobilhersteller

[12.11.2018]

Stagnierender Übergang von Anlaufphase zu Regelbetrieb

Ein namhafter Automobilhersteller war nach Abschluss der Anlaufphase einer neuen Fahrzeugserie mit ineffizienten Logistikprozessen im Wareneingang konfrontiert. Ziel des Projekts war der Abbau des für den Anlauf temporären, personellen Überhangs in der Intralogistik. Die Zusammenarbeit mit dem externen Transportdienstleister stellte sich von Beginn der Serienproduktion an als problematisch heraus. Sowohl Fehl- als auch Überbelieferungen verursachten erhebliche Unwägbarkeiten für die Logistik. Selbst nach Beseitigung dieser Fehler verblieb ein spürbarer Vertrauensverlust in die erfolgreiche Zusammenarbeit mit dem externen Transportdienstleister. Dem gegenüber standen jedoch auch eigene, interne Fehlprozesse im Wareneingang und der Abfertigung von Routenzügen. Das TCW wurde beauftragt, um den gesamten Intralogistikprozess zu optimieren.

Das Beratungsprojekt gliederte sich in vier Teilaspekte:

- Beseitigung der Fehler in der Belieferung des externen Dienstleisters,

- Wiederherstellung des Vertrauens in die korrekte Zusammenarbeit,

- Optimierung des Wareneingangs sowie

- Konsequente Überprüfung der Maßnahmen am Gesamtoptimum für die Produktion.

Fehlende Prozessvorgaben, mangelnde Durchsetzung und verschwenderische Handlungsgvorgänge im Wareneingang

Zu Beginn wurden ausgehend vom Projekt-Kernteam alle nachfolgenden Hierarchielevel bis auf Werkerebene über die Ziele und Durchführung des Projekts informiert. Dies sicherte das vollumfängliche Commitment und die Lösungsbereitschaft aller Mitarbeiter. Anschließend führte das TCW eigenständig Audits der Wareneingänge durch. Mittels Auffälligkeiten- und Ideenlisten wurden die Ergebnisse dokumentiert. Die detaillierte Analyse zeigte auf, dass das prozessuale Vorgehen entweder nicht klar vorgegeben oder schichtweise uneinheitlich praktiziert wurde. Somit resultierte eine hohe Zahl an unnötigen Handlingvorgängen vom Wareneingang bis hin zur Abfertigung der Routenzüge.

Negativer Peitscheneffekt durch mangelnde Lieferqualität

Zu Beginn der neuen Fahrzeugserie war die Lieferqualität und -treue des externen Dienstleisters nicht zufriedenstellend. In der Folge manifestierte sich eine Fehlpriorisierung bei den Mitarbeitern im Wareneingang. Es herrschte die Einstellung vor, den LKW mittels Zwischenpufferung des Vollguts möglichst schnell zu entladen. Das eigenmächtige Lagerverhalten der Materialwirtschaft wurde teilweise durch Überbelieferung des externen Dienstleisters befeuert. Durch einen möglichst hohen Bestand an Vollgut wurde der Angst vor erneuten Bandstopps entgegengewirkt. Als Fundament für eine optimale Gestaltung der Wareneingänge mit integrierten Routenzugbahnhöfen führte das TCW Workshops mit Teilnehmern der Materialwirtschaft sowie des externen Dienstleisters durch. Ziel war es, die effiziente Warenübernahme durch einen korrekten Warenausgang des externen Dienstleisters sicherzustellen. Die theoretisch erarbeiteten Grundlagen wurden durch Begehungen vor Ort umsetzungsorientiert in praktische Maßnahmen überführt. Darüber hinaus wurde zur Quantifizierung der tatsächlichen als auch der gefühlten mangelnden Belieferungsqualität ein Kennzahlencockpit durch das TCW erstellt. Damit wurde ein Instrument geschaffen, um zukünftige Fehlbelieferungen auf kaufmännischer Ebene zu klären und das Vertrauen der Materialwirtschaft in die Prozessqualität zu stärken.

Praktische Umsetzungsbegleitung sichert Qualität des optimierten Wareneingangsprozesses

Als Vorarbeit für die Konzeptionierung von bewertbaren Layoutoptionen wurden vom TCW die tatsächlichen räumlichen Verhältnisse und Restriktionen erhoben. Ausgehend von einzelnen Gestaltungselementen wie Ladungsträgern, Routenzug oder vorgegebenen Rangierabständen wurden Gruppierungen gebildet. Diese Gruppierungen konnten anschließend in den Grundrissen der Wareneingänge modular verschoben werden, um Layoutoptionen zu entwerfen. Die Layoutoptionen wurden iterativ und simultan mit dem verantwortlichen Projektteam sowie auf Schichtleiterebene validiert und optimiert. Als Gesprächsgrundlage waren die Optionen, Grundrisse, Gestaltungselemente und Gruppierungen physisch in Papierform vorhanden. Zusätzlich wurden neuralgische Punkte wie Wendekreise und Haltepunkte von Routenzügen praktisch verifiziert. Zur Sicherstellung eines optimalen Starts der bevorstehenden Veränderungen wurden durch das TCW Prozessbeschreibungen erstellt und die Mitarbeiter vor Ort geschult.

Nach Abschluss aller Vorarbeiten wurde mit Beginn der anstehenden Frühschicht unter Aufsicht des TCW mit den Umbaumaßnahmen im Wareneingangsbereich begonnen. Zur Sicherstellung der Prozessqualität wurden die ersten Abfertigungen der Routenzüge durch das TCW angeleitet. Dieser Schritt war notwendig, da der Kunde nicht gewährleisten konnte, dass die neue Prozessbeschreibung intern an alle beteiligten Mitarbeiter zeitnah kommuniziert werden würde. Durch diese praxisnahe Umsetzungsbegleitung wurde den Mitarbeitern die erforderliche Hilfestellung ermöglicht, um zu verhindern, dass in alte Verhaltensmuster zurückverfallen wird. Zum einen wurde vorhandenes Equipment, wie etwa die Trolleywagen oder eine manuelle Schiebehilfe hierfür, optimiert. Zum anderen wurde ein effizientes Bahnhofskonzept entwickelt, das die parallele Abfertigung mehrerer Routenzüge ermöglicht. Die verwendeten Bahnhofselemente stellten gleichzeitig eine physische Trennung des Staplerverkehrs und der manuellen Beladetätigkeiten des Routenzugfahrers sicher. Zusammengefasst sieht der Prozess eine direkte Beladung der Trolleywagen ohne verschwenderische Zwischenpufferung im Dockbereich vor. Durch eine geschaffene Fixierhilfe werden die Staplerfahrer bei der Trolleybeladung unterstützt. Gleichzeitig bietet diese Fixierungshilfe mit definierten Trolleystellplätzen eine Orientierungshilfe bei der Be- und Entladung für die Routenzugfahrer. Im jeweiligen Routenzugbahnhof ist bei Ankunft des Routenzugs bereits das neue Vollgut für die Beladung bereitgestellt.

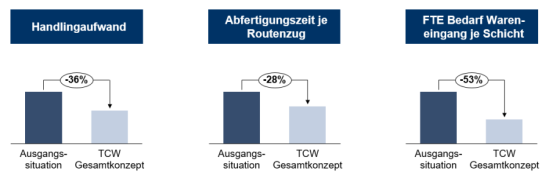

Durch das vom TCW erarbeitete Gesamtkonzept wurden folgende Potenziale gehoben:

- Sicherstellung einer hohen Lieferqualität des externen Dienstleisters,

- Einheitliches Prozessvorgehen inklusive hoher Prozesssicherheit im Wareneingang,

- Vermeidung verschwenderischer Tätigkeiten wie Zwischenpufferung oder Mehrfachhandling,

- Entwicklung eines effizienten Routenzugkonzepts,

- Steigerung der Arbeitssicherheit durch physische Trennelemente sowie

- Ausrichtung der Maßnahmen am Gesamtoptimum der Produktion.

Beratungsleistungen

Publikationen

- Kollaborationsqualität im Supply Chain Management

Eine theoretische und empirische Analyse - Management of Logistics Service Providers

A Situational Approach - Modellanalyse von Lieferantenbeziehungen in Anlaufprozessen

Einflussgrößen, Gestaltungsparameter und Methoden für die Koordination des Anlaufmanagements von Abnehmern und Lieferanten – eine empirische Modellanalyse