Variantenreduzierung - Fit for Future

[28.03.2013]

Foto: alphaspirit / fotolia.com

Foto: alphaspirit / fotolia.com

Der Schwenk der Bundesregierung von der Atompolitik hin zu einer Politik der regenerativen Energien hat bei diesen Industrien zu einem zusätzlichen Nachfrageboom geführt. Die Anbieter regenerativer Energien können bereits seit mehreren Jahren mit enormen Wachstumszahlen glänzen. Um mit diesem vorgelegten Tempo mithalten zu können, bringen die Unternehmen in immer kürzer werdenden Entwicklungszeiten neue kundenspezifische Produkte auf den Markt. Diese zunehmende Dynamik des Marktes und gestiegene Komplexität in den Unternehmen führte letztendlich dazu, dass die Produkte und Prozesse nicht mehr nach den optimalen Prinzipien gestaltet sind. Das manövrierte viele Unternehmen unweigerlich in eine Sackgasse, die durch eine weiter ansteigende Komplexität und einen unstrukturierten und ineffizienten Zustand gekennzeichnet ist. Der steigenden Komplexität im Unternehmen kann nur durch ein umfassendes und durchgängiges Komplexitätsmanagement, in dem alle relevanten Unternehmensbereiche einbezogen werden, begegnet werden. Als positive Effekte der Maßnahmen zur Komplexitätsreduzierung können Kostensenkungspotenziale aber auch Umsatzsteigerungen realisiert werden. Für das betroffene Unternehmen war schnell klar, dass es sich aus dem Dilemma nicht durch eigene Kraft befreien kann. Daraufhin wurde das TCW mit dem Auftrag betraut, das neu entwickelte Produkt auf Ineffizienzen, hinsichtlich Variantenvielfalt auf C-Teile-Ebene zu untersuchen. Zu diesem Zweck konnte bereits auf erste Prototypen zurückgegriffen und das Produkt in der realen Zusammensetzung detailliert untersucht werden. Der Untersuchungsgegenstand umfasste das komplette hydraulische System sowie ein zentrales System der Anlage mit insgesamt mehr als 600 Teilenummern.

Identifikation potenzieller Ansatzpunkte zur Variantenreduzierung

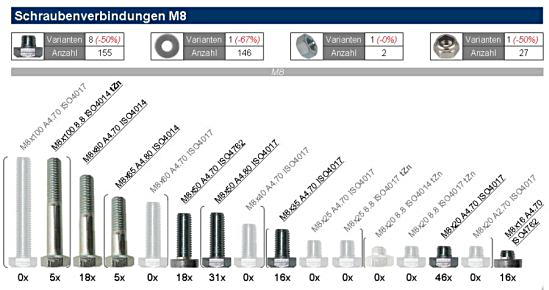

In einem ersten Schritt wurden die einzelnen Stücklisten des Systemlieferanten für die hydraulischen Umfänge mit der Stückliste des OEMs konsolidiert und strukturiert. Im Anschluss daran erfolgte eine Variantenanalyse, die überraschende Ergebnisse offenbarte. Insgesamt wurden 8 Bereiche detaillierter untersucht, wie beispielsweise Schraubenverbindungen, Muttern oder auch Befestigungs- und Strukturbauteile. Im Bereich der Schraubverbindungen zeigte sich eine enorme Vielfalt unterschiedlicher Schrauben. Auf knapp 1000 Schrauben entfielen mehr als 50 verschiedene Varianten. Diese Varianten bezogen sich auf zum Teil technisch notwendige Gegebenheiten, wie z. B. unterschiedliche Längen oder Durchmesser, allerdings auch auf technisch nicht nachvollziehbare Unterschiede hinsichtlich des Schraubentyps bei sonst identischen Schrauben (vgl. Abbildung 1).

Abbildung 1: Variantenreduzierung am Beispiel der Schraubenverbindungen M8

Ähnliche Resultate zeichneten sich bei den unterschiedlichen Befestigungsbauteilen ab. Auch hier gab es unterschiedlich ausgeführte Bauteile mit annähernd gleichem Aufbau. Diese differenzierten sich häufig lediglich in unterschiedlichen Biegeradien oder Materialien. In einem weiteren Schritt wurden Szenarien zur Variantenreduzierung der acht unterschiedlichen Elemente aufgestellt und daraufhin in Workshops mit den verantwortlichen Mitarbeitern des Unternehmens diskutiert. Es zeigte sich, dass durch diese erste theoretisch abgeleitete Variantenreduzierung eine sehr gute Basis geschaffen werden konnte, die lediglich in einzelnen Fällen aufgrund technischer Anforderungen angepasst werden musste. Auf diese Weise konnte für die Schraubenverbindungen eine Variantenreduzierung von ca. 50 % erzielt werden.

Baukastensystem zur präventiven Komplexitätsreduzierung

Auf Basis der durchgeführten Variantenreduzierung wurde ein Baukastensystem verschiedenster Bauteile und Varianten entwickelt, das den Entwicklern und Konstrukteuren an die Hand gegeben wurden und für deren zukünftige Arbeit als Grundlage dienten. Auf diese Weise war es den Konstrukteuren ausschließlich erlaubt, aus dem bestehenden Schraubenbaukasten diejenigen auszuwählen, die am geeignetsten für den vorliegenden Anwendungsfall sind.

Die Standardisierungsmaßnahmen ermöglichten es letztendlich, bereits präventiv die Variantenvielfalt auf Stücklistenebene für zukünftige Produkte nicht weiter ansteigen zu lassen.

Publikationen

- Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Komplexitätsmanagement

Vertrieb, Produkte, Beschaffung, F&E, Produktion, Administration - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Variantenmanagement

Leitfaden zur Komplexitätsreduzierung, Komplexitätsbeherrschung und Komplexitätsvermeidung