Wertstromdesign

Das Wertstromdesign umfasst eine ganzheitliche Vorgehensweise zur Gestaltung einer schlanken Produktion. Alle notwendigen Prozesse zur Herstellung eines Produkts werden an den Anforderungen der Kunden ausgerichtet, mit dem Ziel eines kontinuierlichen Materialflusses.

Herausforderung

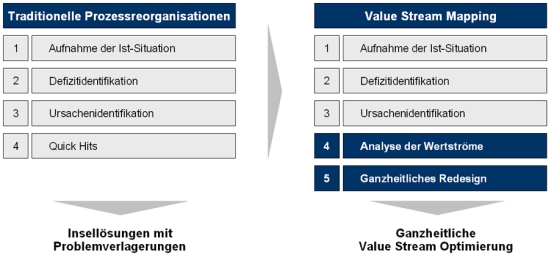

In der Vergangenheit hat die Industrie vielfach Prozessreorganisationen durchgeführt. Die traditionelle Vorgehensweise mit den Schritten „Aufnahme der Ist-Situation“, „Defizitidentifikation“, „Ursachenidentifikation“ und „Umsetzen nach dem Prinzip „Quick Hits““ führte jedoch oft nicht zu einer ganzheitlichen Verbesserung. Das Ergebnis ist häufig eine Insellösung, bei der unbequeme Probleme in andere Bereiche verlagert worden sind. Probleme wurden hierbei meist verwaltet, aber nicht unbedingt gelöst. Hinzu kommt, dass bei einer traditionellen Prozessreorganisation häufig keine ganzheitliche Lösung angestrebt wird, die sich über die gesamte Wertschöpfungskette erstreckt.

Das TCW Konzept

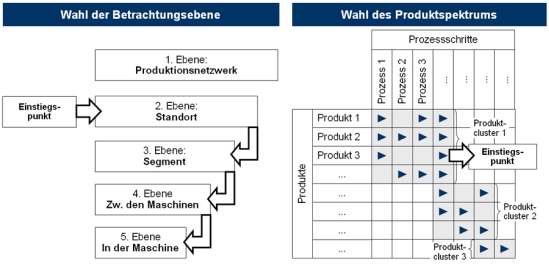

Einen anderen Ansatz verfolgt hier das Value Stream Mapping, das sich auf verschiedenen Ebenen - von Produktionsnetzwerken bis hin zur einzelnen Maschine - anwenden lässt. Das Ziel von Value Stream Mapping ist es, sich an dem Wertstrom bei der Herstellung eines Produktes zu orientieren und alle für die Produktion notwendigen Prozesse an dem Bedarf des Kundentakts auszurichten. Um dieses Ziel zu erreichen, wird ein kontinuierlicher Materialfluss angestrebt, der die Grundlage einer jeden schlanken Produktion darstellt. Durch die starke Produkt- und Kundenorientierung ist Value Stream Mapping besonders für eine Just-in-Time- oder Just-in-Sequence-Anbindung geeignet.

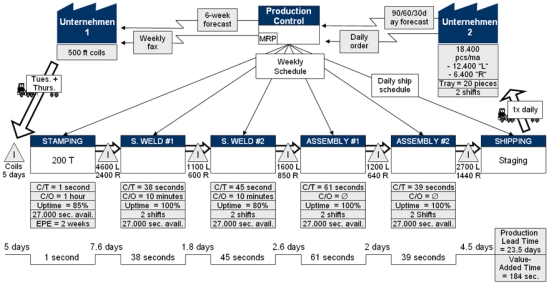

Value Stream Mapping lässt sich auf unterschiedlichen Ebenen eines Unternehmens anwenden. Als typischer Einstiegspunkt für eine erste Betrachtung wird der Standort eines Unternehmens gewählt. Zusätzlich gilt es, repräsentative Produkte für die Aufnahme der Value Stream Map auszuwählen. Im Gegensatz zu anderen Methoden für die Bestimmung eines Material- und Informationsflusses für ein Produkt erfolgt die Aufnahme einer Value Stream Map immer entgegen der Materialflussrichtung. Hierdurch wird sichergestellt, dass kein Prozessschritt für die Herstellung des zu betrachtenden Produktes in Vergessenheit gerät. Liegt eine vollständige Aufnahme des Materialflusses vor, ist dieser je Wertschöpfungs- und Lagerstufe mit den entsprechenden Kennzahlen wie Durchlaufzeiten, Bearbeitungszeiten, Liegezeiten Bestandshöhen und Losgrößen zu hinterlegen. Das Ergebnis ist eine Aufnahme des Ist-Wertstroms, der hinsichtlich Ineffizienzen detailliert untersucht werden kann und die Basis für die Definition von Verbesserungsmaßnahmen bildet. Darüber hinaus zeigt eine Value Stream Map die Abhängigkeiten sowie die logistischen Leistungsmerkmale zu Lieferanten und Abnehmern auf. Hierdurch wird eine ganzheitliche Betrachtung und Optimierung der Supply Chain sichergestellt.

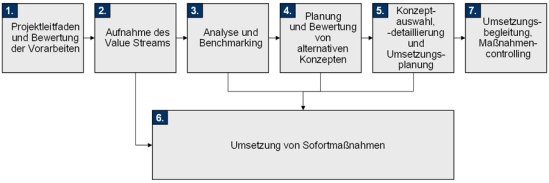

Das TCW hat über Jahre hinweg bei verschiedensten Kunden Value Stream Mapping Projekte erfolgreich durchgeführt. Im Rahmen einer stringenten Vorgehensweise erfolgt eine Sichtung und Bewertung von Vorarbeiten sowie die Erstellung eines Projektleitfadens für die kundenspezifische Projektdurchführung. Es folgt die Aufnahme des Ist-Value Streams zusammen mit einem cross-funktionalen Kundenteam. Das Ist-Value Stream Mapping wird anschließend analysiert und einem Benchmarking unterzogen. Zusammen mit dem Kundenteam erfolgt in Workshops die Ausarbeitung und Bewertung von Soll-Szenarien, von denen abschließend ein Szenario für die Umsetzung auszuwählen ist. Für das finale Szenario wird ein Detailkonzept erarbeitet sowie mit einem Maßnahmenplan mit Meilensteinen und Verantwortlichen für die Umsetzung hinterlegt. Für die erfolgreiche Implementierung des Soll-Value-Streams begleitet das TCW die Umsetzungsschritte und führt ein entsprechendes Maßnahmencontrolling durch.

Ergebnisse / Potenziale

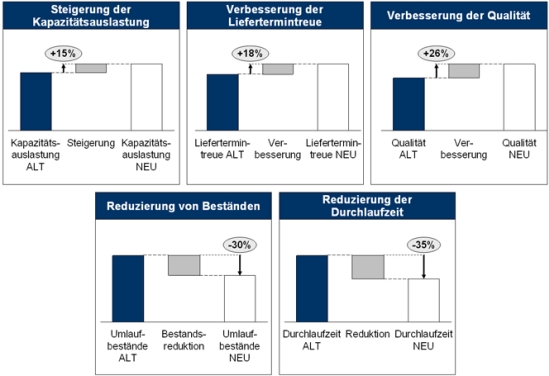

Durch den unternehmensweiten Einsatz von Value Stream Mapping konnten bei Kunden aus den unterschiedlichsten Branchen eine Vielzahl von Potenzialen identifiziert und gehoben werden. Im Einzelnen wurde eine Steigerung der Kapazitätsauslastung von 15% erreicht. Die Liefertermintreue verbesserte sich im Schnitt um 18%, die Qualität der Produkte um 25%. Entlang der Wertschöpfungskette wurden die Bestände um durchschnittlich 30% reduziert, die Durchlaufzeiten sind im Schnitt um 35% gesunken.

Weiterführende Literatur zum Thema Wertstromdesign

- Das Just-In-Time-Konzept

Produktion und Zulieferung auf Abruf - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Engpassorientierte Logistikanalyse

Methoden zur kurzfristigen Leistungssteigerung in Produktionsprozessen - Entwicklungs-, Produktions- und Vertriebsnetzwerke in der Zulieferindustrie

Ergebnisse einer Delphi-Studie - Kontinuierliche Verbesserung

Leitfaden zur Innovation und Verbesserung im Unternehmen - Kundenorientierung in der Logistik

Leitfaden zur Einführung einer kundenorientierten Logistik - Reifegradorientierte Gestaltung von Produktionssystemen

Theoretische und empirische Analyse eines Gestaltungsmodells

Praxisbeispiele zum Thema Wertstromdesign

- Lieferanten-Kanban als Baustein eines effizienten Wertstromdesigns

- Materialflussoptimierung auf Basis ganzheitlicher Wertstromanalysen bei einem Unternehmen der Luft- und Raumfahrtindustrie

- Value Stream Mapping zur Optimierung des Produktionsnetzwerks

Tools zum Thema Wertstromdesign

- KANBAN-Dimensionierung

Optimale Neu- oder Re-Dimensionierung von Kanban-Kreisläufen und automatisierte Berechnung von Auslegungsgrößen - Kennzahlen Cockpit

Visualisierung geeigneter Kennzahlen für ein durchgängiges Controlling aller Bereiche zur langfristigen Erfolgssicherung