Modularisierung im Produktentstehungsprozess

[26.10.2023]

Modularisierung bietet für Industrieunternehmen zahlreiche Vorteile in der Produktentwicklung und im Portfoliomanagement. Das nachfolgende Fallbeispiel aus dem Gesundheitswesen zeigt, wie Modularisierung in einen Produktentstehungsprozess integriert werden kann.

Modularisierung in der Produktentwicklung

Die Modularisierung in der Produktentwicklung stellt eine Transformation dar, die weit über die bloße Strukturierung von Produkten in standardisierte Einheiten hinausgeht. Es handelt sich um eine tiefgreifende Neuausrichtung, die den gesamten Produktentwicklungsprozess beeinflusst.

„Wenn Unternehmen den Weg der Modularisierung beschreiten, müssen sie nicht nur ihre Produkte, sondern auch ihre Prozesse neu gestalten.“

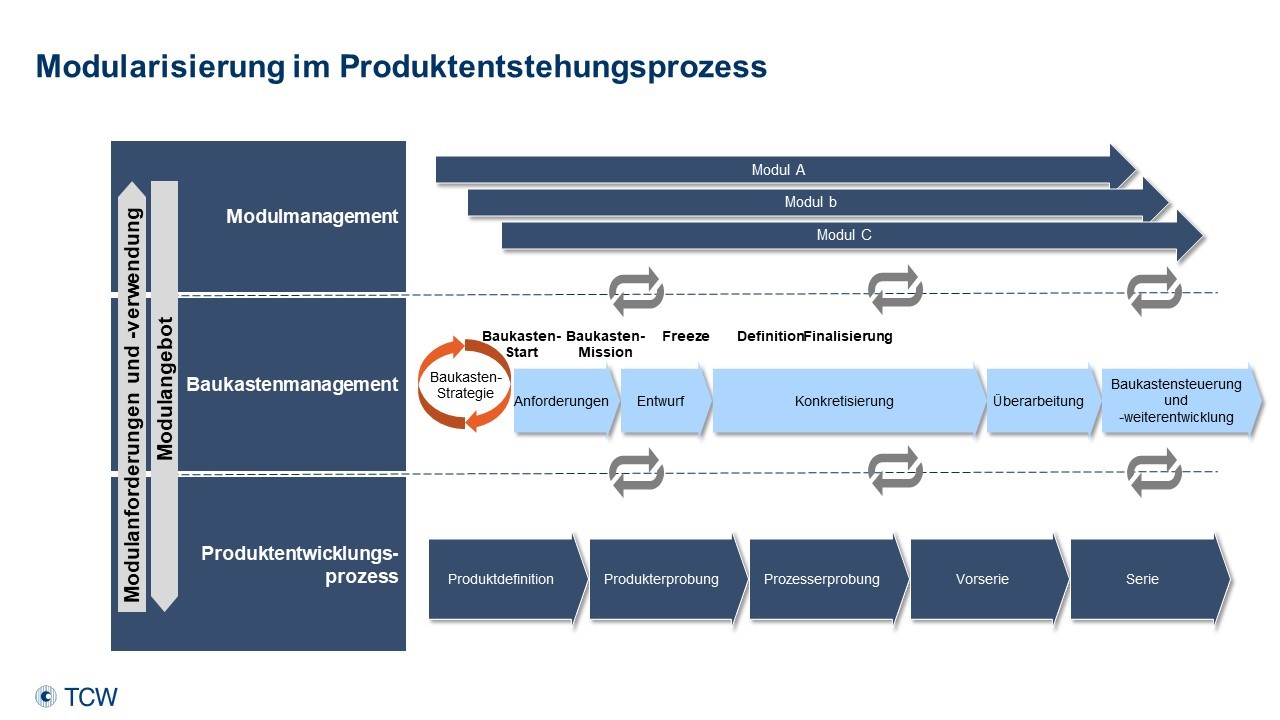

Dies bedeutet, dass der traditionelle Produktentwicklungsprozess, der oft linear und in sich geschlossen war, in zwei parallele Prozesse aufgeteilt wird: die Modulentwicklung und die Produktentwicklung. Während die Modulentwicklung sich auf die Erstellung von standardisierten, wiederverwendbaren Einheiten konzentriert, transformiert sich die Produktentwicklung mehr zu einer Systemintegration dieser Module. Dieser Ansatz der Systemintegration erfordert eine andere Denkweise, da es nicht mehr darum geht, jedes Mal ein Produkt von Grund auf neu zu entwickeln, sondern darum, wie man bestehende Module effizient integriert, um ein funktionierendes Gesamtsystem zu schaffen. Dieser Wandel in der Herangehensweise erfordert ein Reengineering des Produktentstehungsprozesses, um sicherzustellen, dass er den Anforderungen der Modularisierung gerecht wird.

Im Zuge der Modularisierung werden separate, zu einem hohen Grad standardisierte Module unabhängig voneinander entwickelt und in Produkte integriert. Dieser Ansatz bietet verschiedene Vorteile, wie etwa:

Verbesserte Effizienz: Durch die Aufteilung eines Produkts in Module können verschiedene Teams gleichzeitig an verschiedenen Teilbereichen arbeiten. Dies verkürzt die Entwicklungszeit. Jedes Modul kann unabhängig entwickelt und getestet werden.

Flexibilität: Wenn Änderungen erforderlich sind, können sie leichter in einem oder mehreren Modulen vorgenommen werden, ohne das gesamte Produkt neu entwickeln zu müssen. Dies erleichtert die Anpassung an sich ändernde Anforderungen oder Marktbedingungen.

Qualitätskontrolle: Jedes Modul kann separat getestet werden. Dies erleichtert die Fehlererkennung und -behebung und trägt zur Verbesserung der Gesamtqualität des Produkts bei.

Wiederverwendbarkeit: Module können in verschiedenen Produkten wiederverwendet werden. Dies kann die Entwicklungskosten senken. In der Regel sind dafür lediglich kleinere Anpassungen, etwa an Schnittstellen, erforderlich.

Skalierbarkeit: Produkte können leicht erweitert werden, indem zusätzliche Module hinzugefügt werden, ohne die bestehenden Bereiche zu beeinträchtigen.

Im Zuge eines Beratungsprojektes bei einem Hersteller aus dem Gesundheitswesen wurde der Produktentstehungsprozess durch die Integration von Modularisierung neugestaltet.

Vorgehensweise

Die Vorgehensweise zur Neugestaltung des Produktentstehungsprozesses gliederte sich in drei Aufgabenpakete:

Analyse des bestehenden Produktentstehungsprozesses und Identifikation von Anforderungen an den neuen Prozess,

Identifikation von Best Practices und Ableitung von Implikationen für den neuen Prozess und

Erarbeitung eines maßgeschneiderten Produktentstehungsprozesses mit Modularisierung.

Im Zuge des ersten Aufgabenpaketes galt es, den bestehenden Produktentstehungsprozess dahingehend zu analysieren, welche Elemente auch mit Modularisierung relevant sind und welche Elemente angepasst werden müssen. Wesentlich dabei war etwa die Änderungsanforderung, die Produktentwicklung in die beiden Teilprozesse Modulentwicklung und Produktentwicklung aufzugliedern. Darüber hinaus wurden im zweiten Aufgabenpaket Elemente aus Best-Practice-Analysen identifiziert, die für die Problemstellung beim Klienten relevant waren, zum Beispiel ein höherer Strukturierungsgrad des Produktentstehungsprozesses durch ein detailliertes Stage-Gate-Konzept und die Berücksichtigung von nachgelagerten Teilprozessen (zum Beispiel Vertrieb, Einkauf, Produktion, Logistik, Qualität). Der Anspruch hierbei war, den Produktentstehungsprozess nicht nur auf die Entwicklung zu beziehen, sondern vom Projektauslöser bis hin zur Serienfertigung des Produktes zu betrachten. Die Erkenntnisse aus den Analysen wurden im dritten Aufgabenpaket in einen maßgeschneiderten Produktentstehungsprozesses mit Modularisierung überführt. Dies erfolgte iterativ in cross-funktionalen Workshops. Hierbei war es entscheidend, nicht nur ein Best-Practice-Konzept zu erarbeiten, sondern Besonderheiten beim Klienten zu berücksichtigen, damit der neue Produktentstehungsprozess in der Praxis auch anwendbar ist.

Ergebnisse

TCW hat einen Mehrwert geschaffen, indem Modularisierung nicht nur in den bestehenden Produktentstehungsprozess integriert wurde, sondern der Produktentstehungsprozess grundlegend neu strukturiert wurde mit klaren Teilprozessen, Aufgaben, Übergabepunkten, Meilensteinen und Stage Gates.

Beratungsleistungen

Publikationen

- Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Entwicklungsprozess

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Vielfalt nutzen und optimieren Modularisierung 4.0.Organisation-Produkte-Produktion-Service.

Tagungsband des Münchner Management Kolloquiums 2014

Praxisbeispiele

- Modularisierung als Schlüssel zum Unternehmenserfolg

- Vorteile der Modularisierung der Baustellenorganisation

- Modularisierung der Produktion in der Chemieindustrie

TCW Speed Briefing "Modularisierung": Die 3 häufigsten Fehler von Unternehmen