Taktmontage für Verpackungsmaschinen in kleinen Serien mit Ausstattungsvarianten

[22.12.2011]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Die steigenden Anforderungen des Unternehmensumfelds an die Effizienz der Wertschöpfungsprozesse veranlassten die Geschäftsführung, eine Taktmontage für Verpackungsmaschinen in kleinen Serien mit Ausstattungsvarianten einzuführen. Mit der Taktmontage sollte eine signifikante Produktivitätssteigerung in der Montage erreicht werden. Außerdem bestand das Ziel in der verbesserten logistischen Anbindung aller Fachbereiche an den Maschinenerstellungsprozess.

Ausgangssituation für den Hersteller von Verpackungsmaschinen

Die Ausgangssituation war durch ein variantenreiches Produktprogramm, komplexe Montageabläufe und lange Durchlaufzeiten geprägt. Der steigenden internen Produkt- und Prozesskomplexität standen veränderte externe Rahmenbedingungen gegenüber. Während lange Zeit die Marktpotenziale in der kundenspezifischen Erstellung von optionsreichen Sonderlösungen lagen, änderte sich das Kundenverhalten in den letzten Jahren rapide. Kunden verlangten verstärkt nach preiswerten Standardmaschinen mit Ausstattungspaketen und kurzen Lieferzeiten. Die zunehmende Internationalisierung der Märkte führte zu steigender Wettbewerbsintensität und erforderte die Ausschöpfung sämtlicher Produktivitätspotenziale im innerbetrieblichen Leistungserstellungsprozess.

Video 1: Vorteile der Taktmontage

Mit der Entwicklung eines neuen Maschinentyps gelang dem Unternehmen die erfolgreiche Einleitung des Veränderungsprozesses. Die standardisierte Maschine mit Ausstattungspaketen erfüllte die Kundenanforderungen, sodass bereits kurze Zeit nach Markteinführung die Absatzprognosen signifikant angehoben wurden. Mit der neuen Maschine befand sich das Unternehmen nun nicht mehr im Bereich des Sondermaschinenbaus, sondern im Seriengeschäft.

Bislang wurde der Maschinenaufbau in Form einer Standplatzmontage vorgenommen (siehe Abbildung 1). Diese Montageform war für die neue Maschine ungeeignet.

Beschreibung der Taktmontage

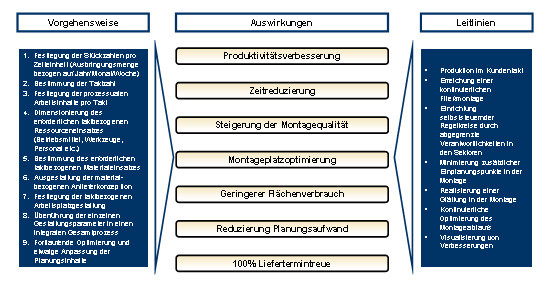

Die getaktete Fließmontage erfordert die Einhaltung eines gerichteten Materialflusses. Ihr charakteristisches Merkmal ist die inhaltliche, räumliche und zeitliche Anordnung der Montageschritte nach dem Flussprinzip (siehe Abbildung 2).

Die Maschine wandert im Herstellungsprozess entlang fest definierter Montagepunkte. Auf diese Weise können Bearbeitungs- und Durchlaufzeiten verkürzt werden. Gleichzeitig werden Lagerbestände durch die Einführung des Materialsteuerungskonzepts KANBAN und Umlaufbestände in der Montage durch die taktgenaue Anlieferung reduziert. Mit der Optimierung der Arbeitsplatz- und Arbeitsablaufgestaltung entlang der Takte werden störungsfreie Montagesequenzen gewährleistet. Planbarkeit und Qualität des Herstellungsprozesses erreichen eine neue Dimension.

Betriebliche Ressourcen wie Personal, Betriebs- und Hilfsmittel oder Material werden an den einzelnen Takten bereitgehalten, die von der Maschine durchlaufen werden. Die dadurch erreichte Übersichtlichkeit der Montage sowie die transparenten Material- und Informationsflüsse ermöglichen die Identifikation von Blindleistung und Verschwendung im Wertschöpfungsprozess (siehe Abbildung 3).

Ein weiterer Vorteil liegt in der Einbindung aller am Montageprozess beteiligten Unternehmensbereiche. Mechanische Montage und Elektromontage stimmen ihre Prozesse im Maschinenaufbau optimal aufeinander ab. Vertrieb und Projektmanagement orientieren sich am Plan der Auftragseinplanung. Die dem Kunden zugesagten Lieferzeiten orientieren sich an der reellen Belastungssituation in der Taktmontage. Mechanische Fertigung und Einkauf verpflichten sich zur taktgenauen Anlieferung des gewünschten Materials und gewährleisten eine hohe Liefertermintreue. Die Konstruktion stellt die Funktionstüchtigkeit der Maschine sicher und vermeidet konstruktive Änderungen außerhalb der vereinbarten Release-Wechsel des Änderungsmanagements. Weiterhin wird durch die fortlaufende kontinuierliche Verbesserung der Montageabläufe im Rahmen von mitarbeiterbezogenen Workshops eine zügige Optimierung der Taktmontage sichergestellt.

Innovative Elemente der Taktmontage stellen neben der personalisierten Verantwortung der einzelnen Fachbereiche die neu eingerichtete Handlagerabwicklung und die Reintegration der operativen Materialdisposition in die Takte dar (siehe Abbildung 4).

Auf diese Weise wird der Kernprozess der physischen Maschinenerstellung gestärkt. Indirekte Planungsaufgaben werden zur Komplexitätsreduktion in den einzelnen Takten gebündelt. Auf diese Weise werden selbststeuernde Regelkreise institutionalisiert, welche die notwendige Voraussetzung für die Stärkung der Eigenverantwortung aller Fachbereiche darstellen. Die Takte geben für alle beteiligten Akteure den Handlungsrahmen vor und erzwingen abgestimmte Wertschöpfungsprozesse. Auch gingen von der Taktmontage positive Auswirkungen auf die gesamte Organisationsgestaltung des Unternehmens aus. Durch die Einbindung aller Bereiche wird die bereichsübergreifende Prozessorientierung gestärkt und der Kerngedanke einer durchgängigen Supply Chain forciert.

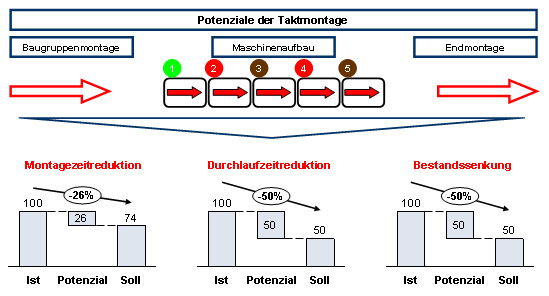

Potenziale der Taktmontage

Die prozessorientierte Wertschöpfungsgestaltung der Taktmontage führte zu Potenzialwirksamkeit in Form von Zeit- und Kostenreduktionen in den direkten Montageprozessen (siehe Abbildung 5).

Die Montagezeiten konnten entlang der Takte um 26% reduziert werden. Die Durchlaufzeiten der Maschinen wurden um bis zu 50% gesenkt. Ebenso konnten die innerbetrieblichen Materialbestände um 50% abgebaut werden. Die geschaffene Transparenz entlang der Takte ermöglichte erhebliche Verbesserungen der Montagequalität. Montage-Gates sicherten einen störungsfreien Montageablauf bei einer 100% Liefertermintreue an allen Anlieferpunkten. Auch ist die spätest mögliche Einplanung eines Montageauftrages bei gesicherter Lieferzeit möglich.

Beratungsprodukte

- Personal- und Organisationsbenchmarking

- Wertstromdesign

- Vorgehensweise zur Bestandsreduzierung

- Kanban

- Just in Time

- Durchlaufzeitreduzierung

- Prozessbenchmarking

- TCW Management Excellence System

- Lean Management und Lean Production

- Prozessreengineering mit der GENESIS-Methodik

Publikationen

- Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Integrierte Managementinformationssysteme

Leitfaden zur Steuerung von Business Units - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Lean Management

Methoden, Vorgehensweisen und Wirkungsanalysen - Montagemanagement

Lösungen zum Montieren am Standort Deutschland - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Prozessklinik

Leitfaden zu Wertgestaltung und Benchmarking von Geschäftsprozessen - Schnell lernende Unternehmen

Leitfaden zur Initiierung von Lernprozessen auf allen Ebenen im Unternehmen - Supply Chain Management

Optimierung der Wertschöpfungskette - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement